污泥焚烧用于发电供汽的技术与研究

污泥焚烧用于发电供汽属于固体废物综合再利用方式之一,是一种可持续性的利用方式。随着环境保护、节能减排的要求不断提高,传统的处理工艺逐渐不能满足现有的使用要求,在干燥、焚烧、烟气排放等环节上需要不断的改变与创新,其他细节上也需要与时俱进提出一些新的技术与研究。

城市污水处理厂、生产型企业运输过来的污泥含水率较高,这种含水率较高的污泥,直接进行燃烧发电供汽的热贡献率很低,在综合利用之前需要进行一系列的预处理,污泥堆放车间里匀质混合,用自产蒸汽进行干燥后,至污泥含水率降低,然后输送到煤棚,与煤按一定比例混合后,送至焚烧锅炉燃烧。

传统的污泥干燥处理方式,热利用效率低,含水率需控制恰当,否则污泥粘在设备上,很难脱落,使干燥无法进一步进行。本文主要对污泥干燥、焚烧、给料防堵、烟气排放处理等环节的新技术进行论述与分析。

1 污泥干化新技术

污泥干化处理过程中,会出现“烤红薯现象”,就是污泥含水率约为35%~55%范围内时,在干化过程中有一个胶粘的阶段,出现污泥表面已经结块、而内部却是稀泥似的。出现此现象时,污泥与蒸汽间的传热传质效率低,导致干化时间长、能耗高、干化效果差。

因此,单一的干化形式,已经达不到较高的使用要求。通过技术创新,采用把两种不同形式的干化设备串联组合起来,充分利用各自干化设备的优点,优化操作过程,降低能耗,提高干化污泥的质量和经济效益。

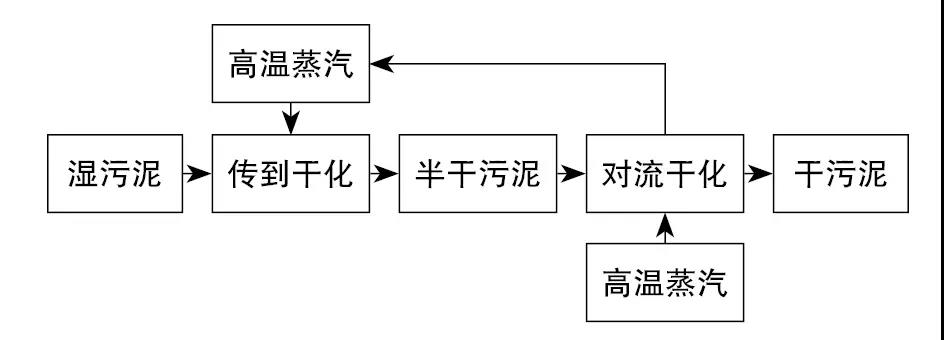

污泥干化新技术:高温蒸汽一级传导与二级对流联合干化。

以高温蒸汽为热介质,湿污泥通过加料器进入一级以传导为主的干化设备内,其热介质来自于二级对流干化所产生的多余高温蒸汽,经过一级传导干化后的半干污泥送入二级对流干化设备内。

一级干化后的尾气经过分离器把气体和污泥颗粒分离开来,气体再经过冷凝器变成冷凝水,排入厂区污水处理站,未被冷凝的气体收集后做进一步处理。半干污泥在高温蒸汽对流干化设备内进行干化,干化后产生的气体经过分离器分离,分离的污泥粉尘经由排料器进入对流干化设备内,而分离后的一部分蒸汽通过风机、过滤器及加热器与蒸汽发生器产生的过热蒸汽混合后再进入对流干化设备内,如此形成一个蒸汽气流回路;另一部分蒸汽通过节流阀进入一级传导干化设备,作为其热介质;最后在二级对流干化设备的出料口进行收集符合要求的干污泥。具体流程见图1。

图1 高温蒸汽一级传导与二级对流联合干化工艺流程

污泥高温蒸汽传导与对流干化实现了能量的连续利用,利用效率比单级高;高温蒸汽形成气流回路,提高了蒸汽热能的利用率;热介质为厂区自产回用蒸汽,其具有节能效果显著、潜热可回收利用、传热系数大、无传质阻力、比热大、蒸汽用量少及无爆炸失火危险等优点,另外,由于高温蒸汽温度较高,能对污泥进行杀菌消毒,一有利于禁止病毒传播,二有利于保护周围环境。

2 污泥焚烧新技术

污泥焚烧概念范围较大,本文所讲焚烧就是上述干化后的污泥与煤混合后在锅炉里的燃烧,怎样使进入锅炉的污泥燃料充分燃烧,热值达到最大,排放的烟气中污染物较少,是我们关注的主要问题。

2.1干化污泥与煤混合比例

干化污泥与煤混合燃烧,既可以提高污泥燃烧热值,又可以改善煤的着火性能,充分利用电厂现有的技术和设备,降低运行费用,有效地实现了资源化利用。

经过一段时间的摸索与研究,发现随着污泥掺量的增加,混合物的着火温度有所降低,当污泥掺烧量达60%时,污泥与煤混合燃料的着火点明显下降。这表明污泥的掺入可以改善煤的着火性能,对煤和污泥的混合燃烧比例提供依据。当燃煤中污泥的掺混比例小于6%时,对燃料燃烧的稳定性、锅炉参数以及锅炉受热面工作的安全性等不会产生不良影响,对锅炉效率的影响也不大。

综合研究发现,掺和比例在30%左右时,燃烧性能达到最好,使用此研究结果后我厂系统的发电量提高了14.4%。

2.2燃烧因素的影响

众所周知,任何物质燃烧都需要三个要素,物质、着火点、氧气。具备这个三个要素,合理把控、调节它们,使燃烧效率最大化,是一个技术难题。

经过一段时间的运行、摸索,对影响燃烧的几个因素,大概确定了一些技术参数:混合物进入炉膛,燃烧温度应该控制在1000℃左右;燃烧时间与混合物粒度有关系,粒度大小需要加以控制,一批混合燃料燃烧时间10分钟左右为宜;燃烧氧气,是由空气提供的,空气进气量大小也比较重要,空气进气量不足够时燃烧不充分,空气进气量过大时.空气会消耗较多的热量,进气量超量控制在40%~80%的较为合适。

3 污泥给料防堵技术

3.1污泥料斗防堵技术

虽然污泥进行了一系列的干化处理,但是还是有一定的粘性,在污泥料斗及给料运输过程中,一度出现堵塞现象,经过一定的研究和开发,创新出一种污泥料斗的防堵结构技术,防堵结构包括两根转动轴、两组螺旋片、两块挤压板和驱动机构,两根转动轴间隔平行设于污泥料斗下部并位于污泥料斗的落料口上方,两组螺旋片分别设于两根转动轴上并位于污泥料斗内,两块挤压板分别居中设于两根转动轴中部,驱动机构设于污泥料斗外并驱动两根转动轴分别向中间方向旋转。

本技术有效防止污泥料斗的堵塞,避免螺旋输送机空转,降低螺旋输送机的磨损,提高了螺旋输送机的工作效率,保证了污泥干化处理的正常作业。

3.2给料防堵技术

污泥给料运输过程中,也经常出现堵塞现象,经过一定的研究和开发,公司创新出一种具有防堵给料装置的用于污泥焚烧的锅炉,包括锅炉给料装置和用于对锅炉给料装置进行清堵操作的堵料吸除器,锅炉给料装置包括给料室、设于给料室内的星型给料器及给料通道;堵料吸除器包括可转动并穿入所述给料通道内的清堵杆、设于清堵杆外表面的螺旋状的清堵刀、用于驱动清堵杆转动的驱动件及设于清堵杆尾部的吸除件。设置了吸除件,可在清堵的过程中将清堵产生的堵料碎屑吸出,防止碎屑被前推,不会出现越清越堵的情况,清堵效果较好。

事实胜于雄辩,该技术经过一段时间的运行使用,确实达到了不错的效果,污泥运输带上很少出现堵料现象。

4 烟气排放处理技术

污泥焚烧烟气污染物主要包含酸性气体(二氧化硫、氯化氢、氟化氢)、NOx和颗粒物等。烟气排放处理新技术采用超低排放处理工艺。

顾名思义超低排放可以把烟气中污染物排放浓度降为最低,该工艺流程为:锅炉→耦合脱硝→电袋除尘器→引风机→脱硫系统→湿式电除尘→烟囱。采用“SNCR+SCR”耦合脱硝工艺脱除NOx,采用石灰石——石膏湿法脱硫工艺脱除二氧化硫,并在脱硫吸收塔出口配置湿式电除尘,高效去除烟气中的微细烟尘和石膏雨微滴,最大限度降低粉尘排放浓度。

这种超低排放处理工艺,极大的降低烟气中污染物排放量,有效的保护了环境,处理后的烟气能够达到NOx排放浓度≤50毫克/标准立方米、SO2排放浓度≤35毫克/标准立方米、颗粒物浓度≤5毫克/标准立方米。该数值远远低于国家排放标准,以达到也实现了烟气超低排放。

5 总结

近几年,我国环境变化急剧,污染越来越严重,给我们的生存条件带来巨大挑战,面对严峻的形势,不得不慎重思考,如何把控环境污染?如何综合利用资源、能源?如何让固体废物再利用?带着诸多类似的问题,去寻找答案,不断的努力,致力于研究与开发新技术、新成果,应用于实际生产当中去。

通过整体的论述与分析,污泥焚烧用于发电供汽是一种相当不错的利用方式,利用过程中的每个环节,可优化空间比较大,污泥预处理的工艺与使用设备,我们在技术上都做出了一定改进与创新,运行细节上也进行了研发。截至目前,虽然在技术上有一定的成果,但是只能算作皮毛,还可以进一步的改进与创新,使能效逐步提高,慢慢完善应用程序。这需要在今后的生产运行中,再投入人力、物力、精力去研究与开发,使处理工艺与程序更加优化、完美。

责任编辑:售电小陈