研究:火电厂湿式烟气脱硫废水提取系统改造

目前我国90%以上的火电厂采用石灰石-石膏湿法烟气脱硫技术,该技术在运行中会产生含有高盐和重金属的脱硫废水,脱硫废水零排放的处理是当前一项重要的研究课题。

引言火电厂脱硫废水因含有高盐和重金属等污染物,所以较难处理。传统的化学沉淀法处理脱硫废水,处理后的水仍然含盐量较高,排放会造成二次污染。脱硫废水系统是火电厂湿式烟气脱硫工艺系统的重要组成部分,设计优化运行和挖潜改造直接关系到火电厂废水处理系统的安全稳定高效运行。近年来随着科学技术的不断发展,脱硫废水处理零排放处理技术得到不断发展,为提高工艺系统的脱硫高效性,不断挖潜增效,本文对某火电厂湿式烟气脱硫废水提取系统挖潜改造进行了分析研究。

1目前脱硫废水处理工艺路线

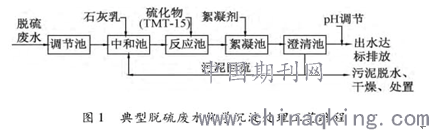

1.1传统三联箱工艺

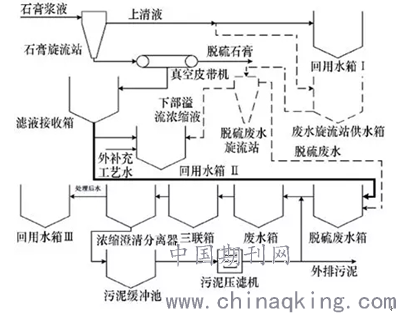

目前,传统的“三联箱”工艺是火电厂采用最多的脱硫废水处理方法之一,也叫做化学沉淀法,通过氧化、中和、沉淀、絮凝等技术,对脱硫废水中的重金属和悬浮物等污染物进行祛除。化学沉淀法技术操作简单、运行费用较低,但是其运行的设备较多,建设成本较高,在实际运行中,经过化学沉淀法处理过的废水中仍含有高浓度的溶解性固体,比如氯化物等,或者出水中的SS和COD不能稳定达标排放,很难得到回水利用,一般就直接排放,在浪费水资源的同时,废水中较高的含盐量也会造成土壤生态和水源的二次污染。因此需要不断的探索和改进更为先进的废水处理方法。化学沉淀法工艺流程如图1所示。

1.2蒸发结晶。

蒸汽浓缩蒸发技术通过对废水进行蒸发浓缩,产生蒸馏水和浓缩水,浓缩通过结晶器或喷雾干燥进一步蒸发,从而产生蒸馏水和固体废弃物,对固体废弃物进行回收或填埋。蒸发结晶工艺实现了氯化物的结晶析出和蒸发水分的循环利用,有效解决脱硫废水中氯离子的富集问题。需要说明的是,为避免蒸发器结垢,蒸发结晶工艺前要对废水进行预处理,将废水中存在的钙镁离子去除。

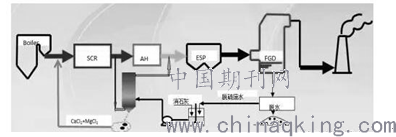

1.3烟气余热喷雾干燥处理工艺。

通过将脱硫废水引入电除尘器前的烟道,利用烟气余热对废水进行干燥处理,能回收水分,使湿法脱硫塔蒸发水量减少,利用烟气余热降低成本。但烟道干燥段容易腐蚀、结垢和堵塞,通过烟气旁路干燥塔干燥脱硫废水工艺,能有效解决上述问题。新建干燥塔进行废水干燥处理,设计烟气流速低、停留时间长,有利于实现脱硫废水迅速干燥。图2烟气余热喷雾干燥处理工艺流程:

图2烟气余热喷雾干燥处理工艺

2某电厂脱硫废水系统介绍

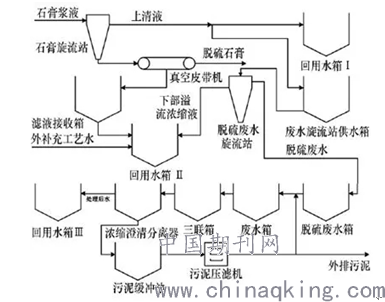

2.1脱硫废水处理工艺系统工作流程。

某电厂脱硫废水系统由脱硫废水处理工艺系统、加药系统、污泥处理系统及脱硫废水提取系统四部分构成,并建设了电除尘系统、脱硫脱硝系统、海水淡化系统等。该电厂脱硫废水呈弱酸性(pH值5-8之间),含固率高,颗粒悬浮物直径小,固体悬浮物为灰尘和CaSO4、CaS03等产物,无机盐含量高,含铬、汞等重金属离子。当前该电厂脱硫废水经处理后,pH值、悬浮物含量、重金属离子含量、氯离子含量以及氟离子含量等几个指标超标。(如图3:电厂脱硫废水处理工艺系统)

图3脱硫废水处理工艺系统改造前工艺流程

2.2脱硫废水系统运行指标。

该电厂脱硫废水处理工艺系统废水排放指标问题自投产以来一直存在,经实验分析测知,处理后的悬浮物含量值超标一倍多,脱硫废水化学需氧量COD和氯离子含量较高。废水悬浮物含量高,超过设计处理能力,必然导致出水水质超标和系统处理设备故障频发。脱硫废水中的污泥通过澄清分离器沉淀后经污泥压滤机压泥后进行储存,由于污泥压滤机来不及处理大量的,致使澄清分离器污泥过量,电机负荷过载而损坏,严重的导致脱硫废水处理系统停运。另外污泥容易堵塞曝气管道出气孔,导致出气量不足从而影响脱硫废水出水COD值,曝气风机超负荷工作也容易烧坏电机。脱硫废水处理工艺系统不能正常运行,使脱硫废水不能及时处理,返回上游吸收塔系统造成浆液氯离子含量超标。改造前,该电厂对吸收塔内的浆液氯离子进行了化验,通过化验数据表明,改造前脱硫吸收塔内的平均氯离子的含量超过了18000mg/L,含量过高的氯离子会严重腐蚀脱硫系统的相关设备,一定程度上一支了吸收塔内吸收液的脱硫反应效果。

3脱硫废水提取系统工艺优化

该电厂针对脱硫废水系统运行指标超标问题,对脱硫废水提取系统工艺进行了优化改造,以降低脱硫废水处理系统入口悬浮物和处理量,降低运行故障率,提高系统运行可靠性,降低氯离子含量,满足脱硫废水处理指标。

3.1改造前脱硫废水提取系统指标分析。

改造前该电厂对脱硫废水旋流站上清液、石膏滤液和脱硫废水进行了取样化验,石膏滤液悬浮物和脱硫工艺系统废水的悬浮物的含量分别为0.2%和1.9%,相差较大,其它水质指标相差不大。石膏滤液氯离子含量比脱硫废水旋流站上清液氯离子含量低,石膏滤液废水排放可降低脱硫废水处理工艺系统悬浮物处理量,降低运行负荷和氯离子含量,保持脱硫系统的高效运行。

3.2脱硫废水提取系统优化设计。

将滤液接收箱到回用水箱II的管道接入分流管,分流管接到脱硫废水箱;将脱硫废水旋流站的供水箱及相关管道拆除,经过处理,可改善脱硫废水水质,提高脱硫废水处理工艺系统投运率。(见图4脱硫废水处理系统改造后工艺流程)

图4脱硫废水处理系统改造后工艺流程

3.3脱硫废水提取系统改造效果。

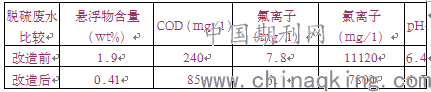

改造后脱硫废水处理工艺系统的脱硫废水水质指标得到优化。脱硫废水处理工艺系统运行稳定,多次取水化验,指标得到大幅改善(表1脱硫废水处理废水提取系统改造后水样化验),具有较高的可靠性。从表1可以看出,脱硫工艺系统废水悬浮物含量大幅降低,COD值降到规定标准内,氟离子和氯离子含量都有不同程度的降低,pH值基本稳定,技改效果达到了预期。

表1脱硫废水处理废水提取系统改造后水样化验

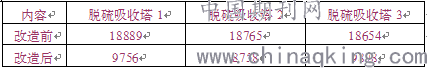

表2脱硫废水处理工艺系统改造前后吸收塔浆液氯离子的含量(mg/1)

由表2可以看出,改造后的脱硫废水处理系统,经过调节控制排放时间和排水量,三个脱硫吸收塔内浆液氯离子的含量得到大幅下降,超标问题得到处理,电厂脱硫系统设备的运行能力和状况得到改善,工艺系统产品石膏品质也得到提升。

4结语

经过技术优化和实验对比发现,将石膏滤液作为废水排放,脱硫废水箱和污泥压滤机污泥处理量降低,滤液接收箱底部流股汇进脱硫废水能使脱硫废水的水质得到改善,系统运行效率得到提高,进水悬浮物含量和COD值降低,脱硫废水质量指标提高。进水水质指标得到了改善,也降低了运行设备的故障率,系统设备的可靠性得到提升。脱硫吸收塔的运行工况得到改善,吸收塔浆液氯离子指标有效降低,产品石膏品质提升。废水旋流站供水箱、废水旋流站等设备的技改停运,降低了运行和维护的工作量。

责任编辑:继电保护