脱硫优化丨石灰石-石膏湿法脱硫系统节电运行优化

摘要

针对600MW机组石灰石一石膏湿法烟气脱硫系统运行中存在耗电量偏高问题,分析了优化系统运行方式和运行参数的可行性及其耗电原因,对石灰石一石膏湿法烟气脱硫制浆系统磨机进行了降单耗试验,提出了降低吸收塔运行液位、降低制浆系统磨机单耗等运行措施。实践证明,石灰石-石膏湿法烟气脱硫系统采用吸收塔降液位运行和优化调整湿式球磨机单耗的运行优化方式能够进一步降低脱硫系统的耗电。

关键词:湿法脱硫;吸收塔;磨机;节电;优化运行

华电能源哈尔滨第三发电厂(以下简称哈三电厂)两台600MW机组烟气脱硫系统采用了按单元制设计、塔内强制氧化的石灰石-石膏湿法脱硫工艺,设置两套制浆系统及两套石膏脱水系统作为两台机组脱硫系统的公用系统部分。在实际运行中发现两套系统虽然能够满足烟气的脱硫指标,但系统运行中存在耗电量偏大、运行成本高等问题。本文分析了两台机组脱硫系统耗电问题原因,根据石灰石一石膏湿法烟气脱硫制浆系统磨机降单耗试验,提出并实施了降低吸收塔运行液位、降低吸收塔罗茨式氧化风机的运行电流等节电运行措施,降低了制浆系统磨机单耗,脱硫系统节电运行效果显著。

1脱硫系统耗电问题的原因分析

哈三电厂两台600 MW机组脱硫系统投产后,吸收塔运行以两台浆液循环泵为主,考虑到3号锅炉使用高硫煤的需要,对3号脱硫系统进行了增容改造,吸收塔加高4m,吸收塔浆液循环泵由3台增加至4台,氧化风机(罗茨式)电源由380 V等级增容至6 kV等级。吸收塔其它浆液循环泵根据脱硫效率间断投运,浆液制备系统及石膏脱水系统间断投运,虽然系统耗电较设计有了一定的降低,但系统运行耗电需要进一步降低,可以适当改变系统的一些运行参数及优化一些系统运行方式,达到系统进一步节电的效果。

两台机组脱硫系统吸收塔液位、制浆系统均采用设计调试后的运行参数及方式运行,其中3号吸收塔运行液位9.8m,4号吸收塔运行液位8.0m,A磨机运行电流18.8A,出力4.2t/h;B磨机运行电流18.5A,出力4.2t/h;

3号吸收塔罗茨式氧化风机运行电流35A,流量5.37km3/h,出口压力98kPa;

4号吸收塔罗茨式氧化风机运行电流288A,流量3.295 km3/h,出口压力70kPa;

4号吸收塔石膏排出泵运行功率30kW,脱硫滤液泵运行功率22kW脱硫溢流泵运行功率30kW。

对上述运行参数进行分析可知,两套制浆系统的磨机运行电流是否为经济运行电流,吸收塔氧化风机、浆液循环泵运行电流是否偏高,是实现系统节能的焦点;适当降低吸收塔运行液位能否使氧化风机、浆液循环泵电流降低;能否通过对不同直径钢球重新配比,确定磨机钢球的最佳装载量,确定磨机经济运行电流以降低磨机电耗,需要通过试验来加以论证。

2脱硫系统节电优化措施

2.1 3、4号吸收塔降液位运行

该厂3号吸收塔设计运行液位10.0m,4号吸收塔设计运行液位8.0m,试验是在机组满负荷工况下进行,在保持吸收塔内浆液密度不变的情况下,考虑到吸收塔浆液循环泵的汽蚀余量5.6m,吸收塔液位逐渐降低至6.5m运行。

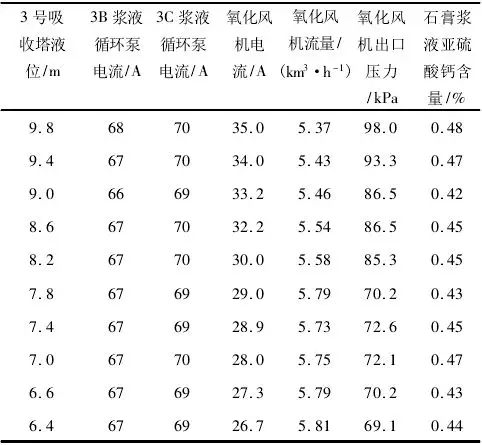

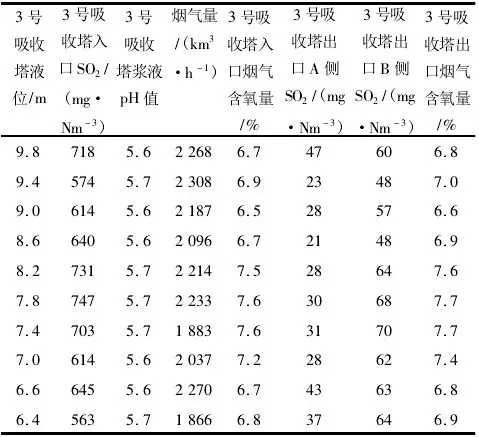

保持3号吸收塔浆液密度值1089kg/m3不变,逐渐降低3号吸收塔液位,3号吸收塔各设备运行参数变化值如表1所示,3号吸收塔出口CEMS运行参数变化值如表2所示。

表1 3号吸收塔降液位运行参数变化表

表2 3号吸收塔降液位CEMS运行参数变化表

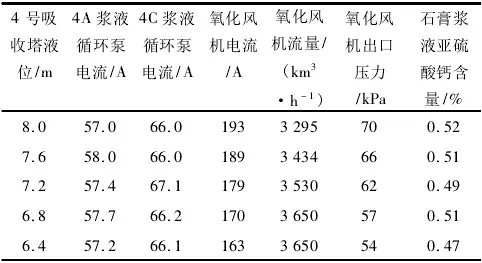

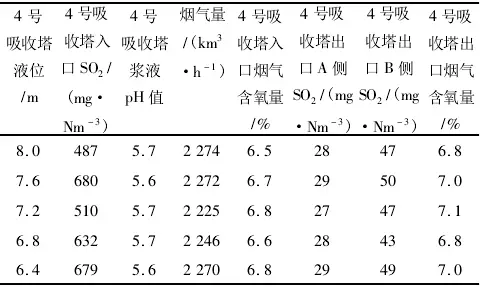

保持4号吸收塔浆液密度值1120kg/m3不变,逐渐降低4号吸收塔液位,4号吸收塔各设备运行参数变化值如表3所示,4号吸收塔出口CEMS运行参数变化值如表4所示。

表3 4号吸收塔降液位运行参数变化表

表4 4号吸收塔降液位CEMS运行参数变化表

2.1.1 吸收塔降低液位后参数分析

将3、4号吸收塔液位降低至6.5m后,发现3号吸收塔氧化风机电流由35A降至27A运行,4号吸收塔氧化风机电流由193A降至166A运行,3、4号吸收塔浆液循环泵电流几乎无变化;3、4号吸收塔的氧化风量均增加。虽然吸收塔氧化风机出口压力降低,但通过石膏浆液中亚硫酸钙含量的对比,未见亚硫酸钙含量增加,因此降低吸收塔液位对石膏的生成并无影响,但氧化风机电流有较大幅度降低。

3、4号吸收塔设计(BMCR)烟气量2250Nm3/h,入口SO2含量640mg/Nm3,出口SO2≤200mg/Nm3,通过对吸收塔降液位后吸收塔出口CEMS参数对比,发现对吸收塔入口烟气中SO2的脱除无影响,出口烟气中SO2含量远远小于设计值(参见表2、表4),满足GB 13223-2011《火电厂大气污染物排放标准》脱硫的要求。

2.1.2 吸收塔降低液位后经济效益分析

3号吸收塔罗茨式氧化风机额定电流41.9A,额定电压6kV额定功率355kV;降液位前实际运行电流35A,流量5.37km3/h,出口压力98kPa,耗电量为

N=1.7321VcosΦ (1)

式中:

N为耗电量;l为氧化风机电流;V为氧化风机电机电源电压;cosΦ为功率因数,cosΦ=0.85。

3号氧化风机降液位前实际运行功率为

N=1.732x35x6x0.85=309kW

3号氧化风机降液位后实际运行功率为(电流按27A计算):

N=1.732x27x6x0.85=238kW

4号吸收塔罗茨式氧化风机额定电流288A额定电压380V额定功率160kV;降液位前实际运行电流193A,流量3.295km3/h,出口压力70kPa。

根据式(1),计算出4号氧化风机降液位前实际运行功率为

N=1.732x193x0.380x0.85=107.97kW

4号氧化风机降液位后实际运行功率为(电流按163 A计算)

N=1.732x163x0.380x0.85=91.18kW

3、4号吸收塔液位降低至6.5m后,3号吸收塔因氧化风机电流的降低每年可节约电量(309-238)x5500=390500kW˙h;

4号吸收塔因氧化风机电流的降低每年可节约电量(107.97-91.18)x5500=92345kW˙h(按机组年运行5500h计算)。

2.2 湿式球磨机单耗优化调整

经过对哈三电厂3、4号机组脱硫制浆系统的参数分析及磨机单耗计算,发现两套制浆系统的磨机在满足设计出力时A磨机和B磨机运行单耗分别为39.5kW˙h/t和38.9kW˙h/t,即存在运行电流偏大、磨机单耗高的问题,需要对两套制浆系统的磨机重新进行钢球装载试验。通过试验确定两台磨机的最佳钢球配比、最佳钢球装载量及经济运行电流,以降低两套制浆系统的磨机单耗。

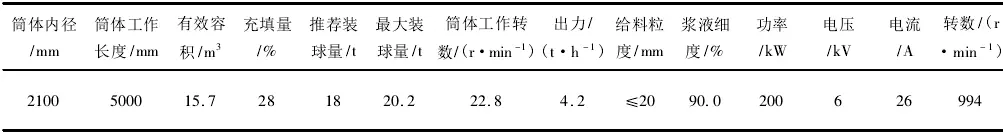

磨机主要设计参数如表5所示。调整两台湿式磨机钢球装载量前两台湿式球磨机(A、B)运行数据如表6所示。

2.2.1 磨机钢球装载量的计算及钢球直径的选择

钢球装载量计算式为

G=φ˙r˙V (2)

式中:

φ为钢球充填系数;r为钢球堆积比重,r=4.9t/m3;V为磨机筒体有效容积,m3。

钢球直径计算式为

d=(250dm)0.5 (3)

式中:

d为充填钢球直径,mm;

dm为原料颗粒度,mm。

表5 磨机主要设计参数

表6磨机(A、B)运行数据

因石灰石干料粒度必须通过同一规格的上料筛子过滤,石灰石干料粒度直径能够保证在≤20mm,因此无论在磨机试验及还是运行情况下均为≤20mm的石灰石粒径。

用钢球装载量和钢球直径计算公式计算出钢球装载量在15-21.5t,钢球直径40-70mm。根据多次试验结果,选取钢球直径的配比分别为40mm,50mm,60mm,70mm,对应钢球直径加装钢球量占比分别为20%,30%,30%,20%。

2.2.2 调整两台磨机钢球装载量后A,B磨机运行参数变化

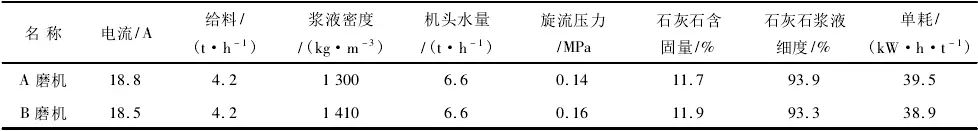

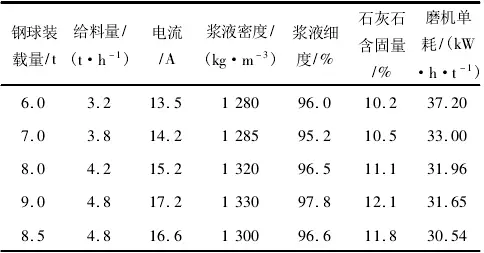

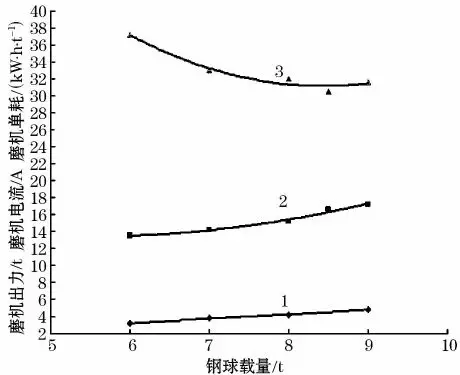

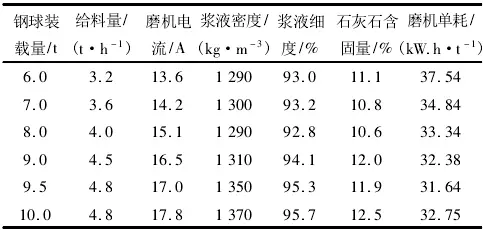

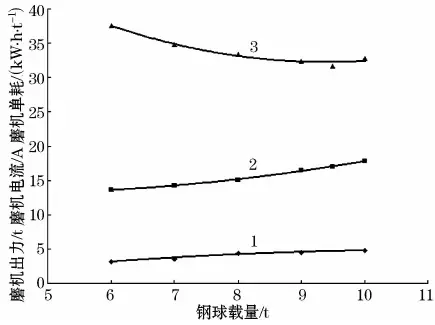

调整钢球装载量后,A磨机运行参数如表7所示,A磨机出力、电流、单耗与钢球装载量关系曲线如图1所示。B磨机运行参数如表8所示。B磨机出力、电流、单耗与钢球装载量关系曲线如图2所示。

表7 调整钢球装载量后A磨机运行参数

A磨机出力与钢球装载量关系曲线,2-A磨机电流与钢球装载量关系曲线,3-A磨机单耗与钢球装载量关系曲线

图1 A磨机出力、电流、单耗与钢球装载量关系曲线

表8 调整钢球装载量后B磨机各项运行参数

1-B磨机出力与钢球装载量关系曲线,2-B磨机电流与钢球装载量关系曲线,3-B磨机单耗与钢球装载量关系曲线

图2 B磨机出力、电流、单耗与钢球装载量关系曲线

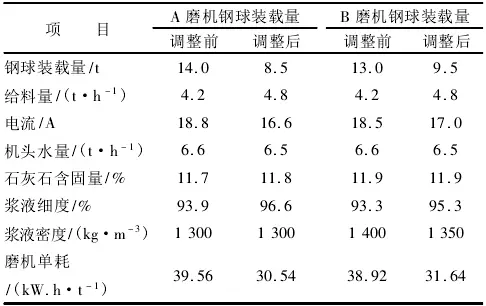

经过对试验表7、表8、图1、图2分析和对磨机钢球装载量调整前后各项数据对比(见表9),发现A、B两台磨机经调整钢球直径按不同比例混配装载后,钢球装载量减少了2-3t,给料量由原4.2t/h增至4.8t/h,石灰石浆液细度、含固量参数能够达到设计值,磨机电流、单耗明显降低。

表9 磨机钢球装载量调整前后各项数据对照表

2.2.3 磨机A、B调整钢球装载量后经济效益分析

根据式(1)计算出A、B磨机钢球装载量调整后每小时耗电量NA、NB分别为

NA=1.732x16.6x6x0.85=146.63kW

NB=1.732x17.2x6x0.85=151.9kW

磨机单耗为

M=N/t (4)

式中:N为磨机每小时耗电量;t为磨机每小时给料量。

A、B磨机钢球装载量调整后磨机单耗MA、MB分别为

MA=146.63/4.8=30.548(kW˙h)/t

MB=151.9/4.8=31.64(kW˙h)/t

通过上述试验计算结果分析,

A磨机通过调整钢球装载量单耗由39.54(kW˙h)/t降至30.548(kW˙h)/t,单耗降幅为22.7%;按2014年全年消耗石灰石22270t计算,可节约电量190853kW˙h。

B磨机通过调整钢球装载量单耗由38.9(kW˙h)/t降至31.64(kW˙h)/t,单耗降幅为18.76%;按2014年全年消耗石灰石22270t计算,则可节约电量162571kW˙h。

3结论

(1)通过石灰石-石膏湿法烟气脱硫制浆系统磨机降单耗试验,可实现制浆系统在满足制浆系统额定出力及各参数要求的情况下降低制浆系统磨机单耗,实现制浆系统的经济运行。

(2)在石灰石-石膏湿法烟气脱硫系统喷淋空塔液位满足吸收塔浆液循环泵汽蚀余量要求液位条件下,通过降低吸收塔液位运行,降低吸收塔罗茨式氧化风机的运行电流,实现脱硫系统节电运行。

本文发表于《黑龙江电力》2017年8月 第39卷 第4期作者张义斌,男,高级工程师,从事电厂集控运行管理工作。

责任编辑:仁德财

-

重新审视“双循环”下的光伏行业

2020-11-02光伏行业,光伏技术,光伏出口 -

能源转型进程中火电企业的下一程

2020-11-02五大发电,火电,煤电 -

国内最高额定水头抽蓄电站2#引水上斜井滑模混凝土施工顺利完成

2020-10-30抽水蓄能电站,长龙山抽水蓄能电站,水力发电

-

能源转型进程中火电企业的下一程

2020-11-02五大发电,火电,煤电 -

资本市场:深度研究火电行业价值

2020-07-09火电,火电公司,电力行业 -

国家能源局印发2020年能源工作指导意见:从严控制、按需推动煤电项目建设

2020-06-29煤电,能源转型,国家能源局

-

高塔技术助力分散式风电平价上网

2020-10-15分散式风电,风电塔筒,北京国际风能大会 -

创造12项世界第一!世界首个柔性直流电网工程组网成功

2020-06-29 清洁能源,多能互补,风电 -

桂山风电项目部组织集体默哀仪式

2020-04-08桂山风电项目部组织

-

国内最高额定水头抽蓄电站2#引水上斜井滑模混凝土施工顺利完成

2020-10-30抽水蓄能电站,长龙山抽水蓄能电站,水力发电 -

今后秦岭生态环境保护区内不再审批和新建小水电站

2020-06-29小水电,水电站,水电 -

3.2GW!能源局同意确定河北新增三个抽水蓄能电站选点规划

2020-06-29抽水蓄能,抽水蓄能电站,国家能源局

-

重新审视“双循环”下的光伏行业

2020-11-02光伏行业,光伏技术,光伏出口 -

官司缠身、高层动荡、工厂停产 “保壳之王”天龙光电将被ST

2020-09-11天龙光电,光伏设备,光伏企业现状 -

央视财经热评丨光伏发电的平价时代到了吗?

2020-08-24储能,光伏储能,平价上网