XH27940数控转子线圈加工中心的再制造技术改造

XH27940数控转子线圈加工中心的再制造技术改造

哈尔滨患枫厂有限责任公司 许建

摘要:本文介绍西门子840DsL数控系统改造转子线圈加工中心的硬件配置、软件编程调试、机电设计、数控系统二次开发的主要特点与难点,描述转子线圈加工工艺方法,可以一次装夹实现转子线圈直线铜排的平面、槽、曲面、钻、镗等多工序加工。

关键词:机床再制造;转子线圈加工;840DsL数控系统;PLC编程;机电调整

1引言

子线圈是发电机中的主要核心部件之一,其质量在很大程度上决定了整个发电机的制造水平,结合哈电公司转子线圈的制造经验和线圈加工工艺的要求,研发了XH27940数控转子线圈加工中心。本文介绍数控转子线圈专用机床的结构特点,840DsL数控系统设计、调试应用的关键技术,功能控制软件、机床参数、PLC功能块、刀具管理功能。配制电气控制柜,编制PLC电气逻辑控制程序,匹配调整机床参数,完成数控电气控制系统的整体连接调试。

2 XH27940数控转予线圈加工中心主要部件的组成

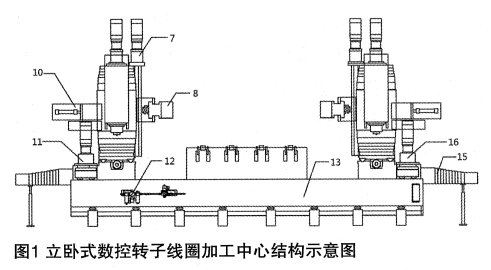

本机床主要用于汽轮发电机转子线圈直线铜排多工序的加工,其结构如图1所示。本机床由工件夹具;铣头床身( 13);左、右渭座;左、右铣头立柱;机床设有左、右立铣装置铣头,左、右卧式铣头,左、右铣头可以同时动作;进给传动装置、润滑装置、气动夹紧装置(12)、防护罩(15)、刀库(10)、数控电气系统、随机附件组成。

本专用机床具有两组铣头部件,每组带有一个立铣装置的铣头和一个卧式铣头,布置在床身纵向(长轴向)的左右两端,铣头分别安在左右立柱上,立铣装置铣头可以同时或分别作垂直上下移动进给Z轴/Zl轴,卧式铣头可沿立柱上下移动进给U轴(7) /[J]轴,依靠方滑枕进行轴向移动进给V轴(8)/Vl轴;机床有两条床身,靠近操作位置的前床身为工件基台床身,供安装夹具,装卡工件用;平行于基台床身的后床身为铣头床身,供安装纵向/横向滑座使用;立柱安装在纵向/横向滑座上,左右滑座的纵导轨沿着床身可以同时或分别移动进给X轴( 11) /Xl轴(16),横导轨可以保证立柱作垂直于X轴/X1轴的横向移动进给Y轴/Yl轴;本机床的纵向、横向及垂直导轨均采用直线导轨副,铣头床身有伸缩不锈钢防护罩;每个立柱上安装有一个刀具库,提供立铣装置铣头自动换刀。

2.1工件夹具工艺设计

椴据加工零件设计工件夹具,工件安装在工件基台床身上,全部采用气动装置自动夹紧,采用单根铜排放置装夹的形式,以底面和一侧面为定位基准,夹具上按铜排长度均匀设置有若干压紧及侧顶装置,每套压紧及侧顶装置备为一个独立单元,根据工件的长度不同和加工部位的不同沿基台床身上的T形槽移动调整位置,压紧及侧顶装置采用气动自动夹紧,每个组件的控制管采用软管与基台床身上的总管相连。对于成组加工铜排端面及鱼尾形接头时,单独设计有一套随行夹具,先由操作者在机床外将工件成组固定,在加工时连同随行夹具一起安装在机床夹具上。

3数控及电气系统配置

该设备是一台加工发电机转子线圈的专用数控镗铣床,电气控制由数控系统、电气控制柜、操作站及特殊工艺加工软件等组成。

3.1数控系统SINUMERIK 840DsL

SINUMERIK 840DsL数控系统基本配置:OP015A 15”TFT彩色显示屏操作面板2件;双PCU50.3-P(Windows 7操作系统、120GB硬盘、USB接口、以太网口),MCP483G PN机床操作面板2件,HT2手持单元2件(用于二个操作站)。NCU730.3(6FC5373-OAA30-OAAl),SIMATIC S7-300 PLG IM153接口模块ET200M( 6ES7153-1AA03-OXBO)、SM数字I/O(输入/输出)模块。PLC输入6ES7321-1BLOO-OAAO;PLC输出6ES7322-1HH01-OAAO;PLC电源模块6ES7307-1EAOO-OAAO。

采用西门子SINUMERIK 840DsL教控系统具有4个通道、2个方式组、双显示操作单元。10个数字进给轴,4个数字主轴控制,4轴联动控制。刀具半径补偿、刀具长度补偿。反向间隙补偿、多维低头补偿、螺距误差补偿。零点偏置数量20组;用户R参数数量200个。

3.2数控轴设置

该专用机床共有10个直线进给轴和4个旋转主轴,2个斗笠式刀具库。采用西门子840DsL数控系统,主轴及进给轴均采用SINAMICS S120伺服驱动装置,进给轴均采用独立的SIEMENS lFT6电机,主轴旋转运动(SP~SP3轴)采用SIEMENS lPH8电机,左右滑座(X轴和Xl轴)、立柱移动(Y轴和Yl轴)、立铣装置的主轴箱移动(Z轴和Zl轴)、卧铣主轴箱上下移动(U轴和[J]轴),卧铣滑枕移动(V轴和V1轴)等10个进给轴均采用1FT6电动机驱动,各电动机自带编码器作为位置反馈元件。其中10个进给轴采用光栅尺作为全闭环反馈,直线式光栅尺均采用德国Heidenhain LB382C,4个旋转主轴采用主轴电机自带的编码器作半闭环控制。

左立铣装置:X、Y、Z、SP放在第1通道里: 左卧铣:X、U、V、SP2放在第3通道;右立铣装置Xl、Yl、Zl、SP1放在第2通道里;右卧铣:X1、[J]、Vl、SP3放在第4通道。其中1、3通道在方式组1,2、4通道在方式组2。

第1号机X轴(立柱沿着机床床身纵向移动);Y轴(立柱沿着机床床身横向移动);Z轴(立主轴1垂直移动);U轴(卧主轴垂直移动);V轴(卧主轴滑枕伸缩移动);SP轴(立式主轴1);SP2轴(卧式主轴1)。

第2号机Xl轴(沿着机床床身纵向移动);Y1轴(沿着机床床身横向移动);Zl轴(立主轴2垂直移动);[J]轴(卧主轴垂直移动);V1轴(卧主轴滑枕伸缩移动);SP1轴(立式主轴2);SP3轴(卧式主轴2)。

3.3数控机床参数设置

NC启动:首先释放PCU50的Windows7操作系统和安装HMI系统操作软件,配置PROFIBUS-DP现场总线地址参数,启动数控系统。

进行840DsL系统参数设定和调整:进入机床参数的设定界面,安装系统默认的标准机床数据,列举设置调整的主要机床参数。

3.3.1进入“GENERAL”窗口(通用机床数据设定)

MD10000[0- -'13]定义机床轴名称:X、Y、Z、U、V、SP、SP2、X1、Yl、Zl、[J]、Vl、SP1、SP3;MD10050[0- --13]定义系统循环时间:0.004s;MD10720[0--'13]定义默认工作方式:7;MD19100定义控制轴数:14;MD10010[0- - -3]方式组中分配有效通道:1、2、1、2。

3.3.2进入“CHAl\fNEL SPECIFIC”(特别通道机床数据设定)

MD20000[0--'3]定 义 通 道 名:CHANl...CHAN3。

CHANDATA(1):MD20050[0--'2]定义通道中几何轴分配:1、2、3;MD20060[0".2J定义通道中几何轴名称:X、Y、Z;MD20070[0---3]定义通道中通道轴编号:1、2、3、6;MD20080[0--'3]定义通道中通道轴名称:X、Y、Z、SP。

CHANDATA(2):MD20050[0".2]定义通道中几何轴分配:1、2、3;MD20060[0-'-2]定义通道中几何轴名称:X1、Yl、21;MD20070[0---3]定义通道中通道轴编号:8、9、10、13;MD20080[0-'3]定义通道中通道轴名称:Xl、Yl、Zl、SP1。

CHANDATA(3):MD20050[0-'-2]定义通道中几何轴分配:1、2、3;MD20060[0-- -2]定义通道中几何轴名称:X、U、V;MD20070[0---3]定义通道中通道轴编号:1、4、5、7;MD20080[0-- -3]定义通道中通道轴名称:X、U、V、SP2。

CHANDATA(4):MD20050[0---2]定义通道中几何轴分配:1、2、3;MD20060[0--2]定义通道中几何轴名称:X1、[J]、Vl;MD20070[0---3]定义通道中通道轴编号:8、11、12、14;MD20080[0-.3]定义通道中通道轴名称:Xl、[J]、Vl、SP3。

3.2.3进入‘‘AXEXSPECIFIC”(特别轴机床数据设定)

MD30110定义电动机轴的物理模块位置:驱动器号/模块号( X=l、Y-2、2=3、U-4、V=5、SP-6、SP2=7、Xl=8、Y1=9、21=10、U1=11、Vl=12、SPl=13、SP3=14);MD30120-1定义设定值输出到子模块/模块;MD30130-1定义轴输出类型:1(1表示实轴方式);MD30200-1/2定义第一或第二测量系统生效;MD30240=1走义测量系统的类型:(1表示增量测量系统);MD30300定义轴是旋转轴还是直线轴:(0表示直线轴,1表示旋转轴);MD31000定义直接测量元件类型:(1表示直线测量装置,O表示旋转测量装置);MD31010定义光栅尺栅距:0.004(光栅节点距离)直线标尺刻度,输入值与实际值相符;MD31020定义编码器每转脉冲数:2048;MD31040-1直接测量系统;MD31050和MD31060定义电动机到丝杠的减速比:输入值要与实际值相符;MD31070和MD31080定义丝杠到编码器的减速比:输入值要与实际值相符。

3.2.4进给轴的测量系统数据

MD34040=200(返参考点速度);MD34060=40(返参考点最大移动距离);MD34200-3(回零方式),(3表示带距离码的增量型测量装置);MD34300=20(标准参考点标志栅格间距),(Heidenhain LB382C光栅尺为20mm):MD34310=0.02(距离码光栅尺两个参考标志之间的间隔值);MD34320-0(返参方向与实际值显示是否一致),(0:方向一致,1:反向寻找)。

3.2.5设置各个轴(包括主轴)的具体叁数

最后进入“MACHINE DATA”,设置控制参数、机械传动参数、速度参数,包括设置通用参数、通道参数、轴/主轴参数和监控参数、转速极限、最高速度、加速度、运动方向、反馈极性、位置增益、定位误差、报警极限等。

4控制软件与PLC编程关键技术

4.1双PCU50双显示的设置

840DsL数控系统配置4个通道、2个方式组,采用双PCU50.双MCP.双HT2在同一以太网络,实现双显示以及双操作控制。修改PCU50的网络地址,使其对应关系为2:1(2个PCU50对应1个NUC),有关PCU50配置文件主童有config.ini和netnames.ini, PCU地址的设置取决于netnarnes.ini文件。

netnames.ini文件如下:

[own]

owner=HMI_1

[conn HMI_1]

conn_l=NCU_l;HMI_1可连接NCU_1

[param HMI~1]

hmi_address=l;HMI_1的软件地址设置为1

[param NCU_1]

nck_address=192.168.214.1, LINE=10 ,NAME=/NC ,SAP=030d, PROFILE=CLTl_CP_L4_INT

plc_address =192.168.214.1, LINE =10 ,NAME =/PLC, SAP=0201,PROFILE =CLTl_CP_L4_INT

name=Machine_l

[chan HMI_11

DEFA[J]T_logChanSet=Machine_l

DEFA[J]T_logChan=NCKl.l; 默认登录NCKl.1

ShowChanMenu=false

LogChanSetList=Machine_l;只显示NCU_1

[Machine_l]

LogChanList=NCKl.1;只显示NCKl.1,若需要显示多个通道,则在此增加

[NCKl.1]

LogNCName=NCU_l

ChanNum-l

对于第2个PCU50用EDIT编辑器打开F:\mmc2\netnames.ini,在文件尾部增加以下指令:LogNCName=NCU_1, ChanNum=l。并且将第2个PCU50的以太网地址由原来的“192.168.214.241”改为需要的值“192.168,214.242”。重新启动PCU50即可。

4.2通道及方式组设置

下面以1个PCU50.3对应1个配置了4个通道的NCU为例,其具有2种操作模式,模式1可以操作1、3通道,模式2可以操作2、4通道,则其MMC2\netnames.ini内容如下:

[chan MMCl]

DEFA[J]T_logChanSet=Model; MMC_1启动后默认模式为Model

DEFA[J]T_logChanSet=CHANl; MMC_1启动后默认通道为CHANl '

LogChanSetList=Model, Mode2; MMC_1允许3种操作模式

ShowChanMenu-true;垂直软键显示通道菜单

[Model]

LogChanList=CHANl, CHAN3; Model可操作通道CHAN1,CHAN3

[Mode2]

LogChanList=CHAN2, CHAN4; Model可操作通道CHAN2,CHAN4

修改NETNAMES.INI后,重新启动PCU50即可。

4.3刀库管理与自动换刀

加工中心带有刀具库,西门子840DsL数控系统可选配刀具管理功能( 6FC5800-OAM88-OYBO),刀具管理功能包括建立刀具表,它具有刀具装载、卸载、重新定位等功能,提供刀具管理数据修改的功能FC缺和后台DB数据块作为PLC接口,根据刀库结构形式来组态,灵活方便、功能强大,可适用于多种形式以及特殊结构的刀库。换刀通过NC编程与PLC编程相结合实现,NC程序控制相应的轴移动,完成每一步骤就通知PLC修改刀具管理数据,使其与实际状态始终保持一致。

刀库管理相关的PLC接口信号主要有刀具装卸数据块DB71、刀具交换数据块DB72、转塔刀库换刀数据块DB73以及刀库管理基本程序内部用数据块DB74。

840DsL toolbox中提供了一些PLC功能块,FC6是刀具管理基本子程序,FC7用来确认转塔刀库的换刀命令,FC8用来确认刀库管理任务的完成,可用FC22来计算并选择刀库的最短运行路径。FC90用于建立刀具管理任务表。

4.3.1 FC8数据传输功能块的应用

FC8的数据传输执行模式有装卸刀具、刀具准备/换刀、转塔换刀、异步传输、带刀位预约的异步传输5种,它通过参数“Taskldent”来识别,每次任务完成都会通过FC8来修改新/旧刀具的位数据。

4.3.2 FC90刀具管理任务表的应用

下面是以1台含有24个刀位的盘式刀库、1个主轴、1个双手爪机械手的加工中心采说明刀具管理任务表的建立过程。

FC90可根据刀具管理任务表对DB90中对应的每1位状态进行置位。DB90是FB90的背景数据块,可以根据FC90的最后1行调用FB90来修改DB90相应的刀具数据位。

4.3.2.1换刀的动作过程

当程序执行到T代码时,首先系统判别刀库里有无此刀号,如果没有,则发出报警(如T代码错误);此外还要判别所选刀具是否在主轴上,则完成T代码控制。然后判别所选刀具在刀库的具体位置,驱动刀盘电机,通过刀盘上计数器开关控制所选刀具转到换刀位置,完成T代码控制。

完成换刀前准备,手爪2在刀库侧,手爪1在主轴侧。

程序执行到换刀指令M06后,主轴自动返回到换刀点且主轴定向准停控制。

手爪1取旧刀时主轴松刀,并发出主轴松刀到位信号。

机械手拔刀伸出后旋转180度,然后机械手缩回,手爪2将将新刀装入到主轴中,主轴拉刀,并发出主轴刀具夹紧到位信号。

机械手回等待位,旧刀回到刀库中,换刀结束。

4.3.3转子线圈制造加工工艺研究

为增大焊接面积,全部焊口采用鱼尾结构。采用双排通风槽结构,两通风槽间隔较近,在金加工过程中有变形的风险;线规宽且薄,在铣接头过程中易产生形变。转子线圈采用了变线规的设计结构,在直线与转角连接的焊口处进行了倒角设计。新型刀具应用,使用三面刃铣刀组进行双排通风直槽加工,使用键槽铣刀进行45。槽加工。转角通风槽使用提制三面刃铣刀组,实现了三排孔、双排槽、接头倒角等新结构的加工;通过增加复型工序,保证了成品线圈的端部形状质量。加工过程中使用切削液进行辅助,立式主轴以高转速加工,保证双排通风槽加工精度。采用一次装夹两件,减少装夹辅助时间,提高加工效率。

根据1000MW超临界发电机转子线圈冷却通风道的圆弧半径和宽度尺寸设计选择刀具,根据线圈的节距及双排孔节距偏差进行加工定位,在各工序加工时一次装夹两根铜排,端面加工及成组鱼尾形接头加工时一次装夹一个转子槽数量的铜排,设计用于汽轮发电机转子线圈直线铜排端面、鱼尾槽、直槽、斜槽、腰形孔加工的软件子程序,按照线圈铜排的加工工序要求和具体尺寸要求编制出加工软件程序,作为子程序存放在系统的子程序存储区里,根据加工对象进行调用;加工过程中自动更换刀具,实现高速度主轴数字驱动和铣镗全功能加工,保证转子线圈的全序自动加工;本机床操作可以左右铣头同时动作,也可任一铣头单独操作,机床的加工方式规格范围可以作为通用型数控铣床使用,能够完成平面、槽、曲面、钻、镗等工序的加工。

机床运行的连锁保护功能:工件床身上铜排的夹紧、放松、润滑油路等各种操作状态正常后,才允许机床运行程序加工工件。

完善、可靠的报警系统,能对机床运行状态进行有效监控。当机床出现故障时,在屏幕上发出简体中文信息显示,便于查找和处理。

4.3.4加工工艺编程

机床采用右手直角笛卡尔坐标系,通过回参考点确定机床原点,建立起来机床坐标系,工件坐标系可通过对机床坐标系的零点偏置、平移、旋转、镜像等得到。设计用于转子线圈直线铜排端面、鱼尾槽、直槽、斜槽、腰形孔等工件加工子程序。

5再制造技术改造小结

本机床用于汽轮发电机转子线圈直线铜排接头、端面、鱼尾槽、直槽、斜槽、腰形孔的加工,也可以作为一台通用型数控镗铣床使用,可以完成平面、槽、曲面、钻、镗等工序的加工。

再制造改造后的专用机床设计结构合理、操作方便、控制功能齐全、加工效率高、逻辑保护功能强、定位精度高、运行稳定可靠,为设备的多轴复合控制、多工序一体加工提供了宝贵经验。采用西门子840DsL数控系统,多通道、多方式组、多显示,具有十四轴的控制功能,PLC采用模块化编程,进给轴采用交流伺服驱动,全闭环控制,这些技术在国内外都处于先进水平。

参考文献:

[1]许建.数控机床改造技术及实例[M].北京机械工业出版社,2017.60 I EPEM 2018.10

责任编辑:继电保护

-

11个试点项目!河北省2021年度电力源网荷储一体化和多能互补试点项目公示名单

2021-12-22电力源网荷储一体化和多能互补试点项目 -

能源服务的线上线下

2021-12-20能源服务 -

广东:支持建设电、热、冷、气等多种能源协同互济的综合能源项目 培育绿色交易市场机制

2021-12-20多种能源协同

-

11个试点项目!河北省2021年度电力源网荷储一体化和多能互补试点项目公示名单

2021-12-22电力源网荷储一体化和多能互补试点项目 -

广东:支持建设电、热、冷、气等多种能源协同互济的综合能源项目 培育绿色交易市场机制

2021-12-20多种能源协同 -

浙江“兜底”售电为何有人点赞有人不爽?

2021-12-20售电

-

分钱、分粮、分地盘…大秦电网招募售电合伙人

2021-01-28大秦售电,招募,贵州区域,合伙人,限50个,名额,月入上万,不是梦 -

10月份用电量延续较快增长态势 国民经济持续恢复向好

2020-11-17全社会用电量,国家电网,产业用电量 -

能源市场“负价格”事件分析及启示

2020-11-03电力现货市场,电力交易,电改

-

国家发改委给14家单位回函了!完善落实增量配电业务改革政策的八条建议

2021-03-10国家发改委,增量配电,业务改革,政策,八条建议 -

2020年增量配电研究白皮书:河南、云南、山西、浙江、江苏五省区改革推动成效显著

2020-11-16增量配电,研究,白皮书 -

贵州电网关于支持务川电解铝产能指标的建议

2020-11-10务川电解铝产能指标

-

能源服务的线上线下

2021-12-20能源服务 -

【电改新思维】目录电价“天花板”掀开后,对电力营销系统的影响

2021-10-16全面,取消,工商业目录,销售电价 -

国家发改委答疑电价改革

2021-10-15国家发改委,答疑,电价改革

-

【电改新思维】目录电价“天花板”掀开后,对电力营销系统的影响

2021-10-16目录电价,电力,营销系统,影响,电改 -

电改里程碑文件——真的放开两头

2021-10-15全面,取消,工商业目录,销售电价 -

【电改新思维十七】目录电价“天花板”被捅破,对市场化电费结算方式有何影响?

2021-05-20电改,电价,市场化电费,结算方式,大秦电网