无损检测技术在电力系统中的应用

引言

无损检测技术测定与物体内评价或表面物理和机械性能和类型的缺陷和对象的前提条件下的综合检测技术的其它技术参数不破坏的主题。现代科学普及到各个行业。为了满足当前电力体制的改革,许多中国电力设备维护均采用无损检测技术。如配电变压器,电力线等,如果微小裂缝或表面看不见的问题,使用时间稍长,便会显现出来。还是从里面出来,然后危险就慢慢出现。为了安全起见,对产品做一些非破坏性试验是非常必要的。常用的电力系统具有非破坏性测试射线检测器,超声波探伤,涡流和磁粉的探伤,另外渗透测试也是一种可行的办法。

1.无损检测的特点

1.1全面性。

由于无损检测具有非破坏性特征,所以检测规模不受零件数量的影响,可以采用抽样检验也可以进行普检,而其他检测手段很难做到这一点。

1.2非破坏性。

在获得检测结果的同时,除了对不合格产品进行剔除,对零件的使用性能不造成影响,所以其也具有非破坏性检测的别称。

1.3可靠性。

现阶段,我国无损检测方法的适用范围还不够广阔,缺乏较强的针对性,其检测的可靠度以及准确率还需要进行进一步的检验。

1.4适用性。

破坏性检测一般很难开展全面检测,检测手段通常是抽样检测,检测范围相对狭窄,不具备全面性,所以检测结论只具有参考意义。而无损检测应用范围较广,涉及领域众多,在防治农业病虫害、预防自然灾害、勘探资源、开发新工艺以及研究新材料等方面发挥重要的作用。

1.5全程性。

破坏性检测通常情况下只针对于原材料,很少对处于使用期间的在用品以及产品进行检测而由于具备非破坏性特征,无损检测一方面能够全程检测原材料到产成品的各个流程,另一方面还能检测正在投入使用的设备。

1.6节约生产成本。

无损检测能够在产品的设计以及制造过程中及时的剔除不合格产品,提高加工环节的有效性以及高效性,有效地规避质量存在问题的产品的流出,除此以外,还能有效地节约能源资源,提高人员工作效率,减少生产成本的浪费情况。

2.无损检测技术在电力系统中的应用

2.1射线检测

无损检测技术中的射线检测是通过对电磁波穿透性的利用来对金属的零部件内部缺陷进行检测的一种方法。射线检测一般有X射线、y射线以及中子射线三种射线。射线检测一般应用于检测零部件是否存在一些气孔、夹渣以及未焊透等体积上的一些缺陷。对于未熔合、裂纹及表面针孔等缺陷有附加条件也适用。因此,在电力系统当中的射线检测一般用来检测电力设备零部件上的体积型缺陷,而对表面的一些缺陷却难以发现。在电力设备中射线主要用于中小径薄壁管的焊缝检测。由于射线检测具有放射性,在使用射线检测时一定要控制好射线的计量范围,防止对人体造成伤害。

2.2超声检测

无损检测技术中的超声检测方法是利用500~10000khz频段的穿透零部件,通过反射回来的波的位置、高度、波形以及动静态的特征来表达出零部件内部和表面的一些缺陷。因为超声波的频率非常高,传播一般呈直线型,而且固体是一种易于声波传递的介质,所以就能够通过声波的反射来了解零部件内部的缺陷,将反射回来的超声波转化为电信号来显示零部件内部的缺陷情况目前,超声波检测是电力系统中应用最为广泛的一种检测技术,用于电力设备中的板材、管材、高温紧固件螺栓、大中径厚壁管对接焊缝、角焊缝和T型焊缝,适宜检测设备管件中的缺陷,如分层、气孔、缩孔、未焊透、未熔合、夹渣、裂纹等。超声波检测的灵敏度较高,设备较简单,成本低。

2.3渗透检测

渗透检测,也被称为颜色检测,荧光检测,使用零件缺陷打开非破坏性测试方法的可渗透的表面渗透剂检查。操作方法是无脂,无漆,不生锈表面清洁组件,溅射的着色或用荧光渗透剂,因为它具有极强的渗透性,迅速渗透到沿裂缝的根源。将渗透洗涤,然然后进行高对比度成像剂的部分的表面上。静置一会儿,因为形成在表面上的摄像膜之后,通过毛细管作用渗透剂裂纹被吸入到零件表面,呈现出白色基底上的厚红线。由此示出了在看得见的裂缝。按出厂的标准需要做细致精确的检测。如果检测方法灵敏度不高,相应的成本就会提高,废弃物的处理必须达到环保的标准。用于二次测试渗透测试高压分离罐是维护电力设备的主要测试。

2.4磁粉检测

检测磁性机械元件外表和近表面是否完好的无损检测叫磁粉检测。当表面和近表面缺陷的磁力线的磁场线穿过铁磁材料或磁化钢零件,部件会变形,不连续的,逃逸部分,磁极的表面上形成与形成于显示磁场的可检测漏现象。此时,在份洒或倾数千粉末磁性悬浮的磁性颗粒将被吸并集中在一个地方,可以看得十分清楚。虽然磁力线可以解决一部分问题,但还有一部分肉眼看不见的,形不成漏磁场,连磁粉探伤也检测不出来。看不到的小的缺陷。或探针尚未在藏在表面很浅的近表面缺陷露出。用磁粉探伤可以看清缺陷在什么位置大小形状和程度,缺陷的性质可大致以高灵敏度测定,形成在缺陷磁性标记的磁性凝集被放大,检测铲斗向上的至0.1μm的最小宽度由于磁性粒子测试的成本低,它已被广泛用于电气设备的维修检测。

2.5涡流检测

涡流检测是检测在一个非破坏性的测试方法在表面或近表面缺陷的不同部分,用于评估的材料和其他冶金特性的热处理性能的导电材料。和渗透测试不同的是,清洗零件时无需检测;和磁粉探伤不一样的地方,它的磁性和非磁性的材料是非常有效的;用超声波探伤比较,它完全不用机械耦合系统,且制造探针并不麻烦:它能比射线检测器更快的得到结果。当材料或元件的表面下的深度部分被限制频率,耦合系数和其他因素是不同的,旋涡相应地改变,往往产生模糊的结果。涡流检测裂纹开口的表面不光滑程度平整度有些敏感地方,边界会对涡流探伤产生较大影响。电力设备检修电力机车极裂纹检测都可以用涡流检测。

3.结束语

无损检测是电力生产建设中金属监督的重要组成部分,是保证火力发电厂安全生产的重要措施。火电建设正向着大容量、超临界、高效率的大机组和采用新型循环方式的方向发展;与此同时,超期服役和引进的大机组也将日益增多。这对火力发电厂金属监督无损检测工作提出了更高的要求。本文对无损检测中的五种常规检测方法进行了概述,分析了其中的优缺点以及在电力系统中的应用程度。在未来的电力设备的检测中,无损检测也会逐渐朝着智能化以及自动化的方向发展,保证火力发电厂安全经济运行发挥了巨大的作用。

参考文献:

[1]张志权.浅谈利用超声波探伤技术进行机械零件的无损检测[J].中国科技博览,2010,25

[2]徐鑫.微波无损检测在金属表面缺陷检测中的应用分析[J].商情,2012(44):293.

[3]栾波.有色金属压力容器的无损检测技术研究[J].科协论坛(下半月),2013(12):87-88

责任编辑:蒋桂云

-

现货模式下谷电用户价值再评估

2020-10-10电力现货市场,电力交易,电力用户 -

PPT | 高校综合能源服务有哪些解决方案?

2020-10-09综合能源服务,清洁供热,多能互补 -

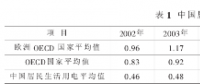

深度文章 | “十三五”以来电力消费增长原因分析及中长期展望

2020-09-27电力需求,用电量,全社会用电量

-

PPT | 高校综合能源服务有哪些解决方案?

2020-10-09综合能源服务,清洁供热,多能互补 -

深度文章 | “十三五”以来电力消费增长原因分析及中长期展望

2020-09-27电力需求,用电量,全社会用电量 -

我国电力改革涉及的电价问题

-

贵州职称论文发表选择泛亚,论文发表有保障

2019-02-20贵州职称论文发表 -

《电力设备管理》杂志首届全国电力工业 特约专家征文

2019-01-05电力设备管理杂志 -

国内首座蜂窝型集束煤仓管理创新与实践

-

人力资源和社会保障部:电线电缆制造工国家职业技能标准

-

人力资源和社会保障部:变压器互感器制造工国家职业技能标准

-

《低压微电网并网一体化装置技术规范》T/CEC 150

2019-01-02低压微电网技术规范

-

现货模式下谷电用户价值再评估

2020-10-10电力现货市场,电力交易,电力用户 -

建议收藏 | 中国电价全景图

2020-09-16电价,全景图,电力 -

一张图读懂我国销售电价附加

2020-03-05销售电价附加

-

电气工程学科排行榜发布!华北电力大学排名第二

-

国家电网61家单位招聘毕业生

2019-03-12国家电网招聘毕业生 -

《电力设备管理》杂志读者俱乐部会员招募

2018-10-16电力设备管理杂志