150MW循环流化床锅炉脱硫脱硝技术改造及燃烧优化

循环流化床锅炉作为高效清洁燃烧设备,煤种适应性广,能够稳定燃烧原煤洗选后产生的煤泥、洗混煤、煤矸石等劣质煤,被广泛地作为坑口电厂的首选炉型。阳城电厂采用东方 锅炉厂DG480 13 7-Ⅱ2型循环流化床锅炉,

循环流化床锅炉作为高效清洁燃烧设备,煤种适应性广,能够稳定燃烧原煤洗选后产生的煤泥、洗混煤、煤矸石等劣质煤,被广泛地作为坑口电厂的首选炉型。

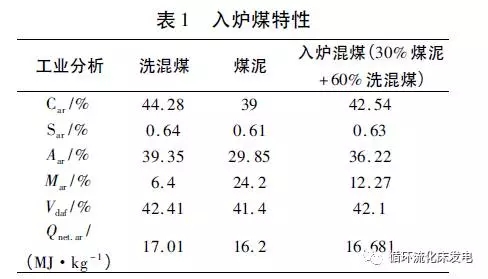

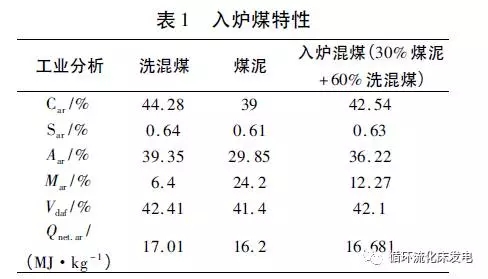

阳城电厂采用东方 锅炉厂DG480/13.7-Ⅱ2型循环流化床锅炉,该锅炉超高压中间一次再热、单汽包自然循环、单炉膛单布风板平衡通风、固态排渣、露天布置。锅炉主要由炉膛、高温汽冷旋风分离器、自平衡“J”阀双路回料器和尾部对流烟道组成。炉膛内布置有8片屏式过热器、4片屏式再热器、1片水冷分隔墙。锅炉前墙均匀布置6个给煤口、4个石灰石给料口,石灰石粉输送管道长约200m,经压缩空气输送至炉前墙。热一次风经两侧进入水冷风室,通过布风板上的钟罩式风帽均匀进入炉膛,主要起到流化床料的作用;热二次风经12个上二次风口、11个下二次风口分层进入炉膛,起到扰动燃烧、提供足够氧量的作用。燃料由距布风板约12m的炉膛两侧喷入。两台锅炉共设置3台氨水输送泵和3台稀释水输送泵,均为二用一备。脱硝喷枪设置在炉膛出口两侧的水平烟道上,单侧水平烟道烟气外旋方向布置7支喷枪,内旋方向布置3支。阳城电厂入炉燃料中煤泥约占30%,洗混煤约占60%。表1为入炉燃料特性。

随着运行时间的增加,阳城电厂循环流化床锅炉采用SNCR技术的脱硝系统,存在脱硝剂耗量增大,氨逃逸指数升高,NOx指标无法满足环保要求的现象。另外随着环保指标的提高,脱硫系统也迫切需要技术升级。若采用湿法脱硫,投资大、成本高,改造困难。根据循环流化床锅炉脱硫特性,采取干法炉内脱硫技术达到超低排放要求意义重大。

1 脱硫脱硝改造

1.1脱硫改造

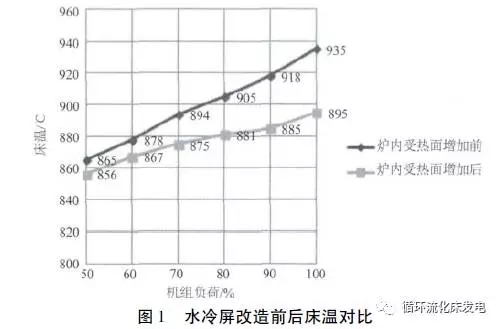

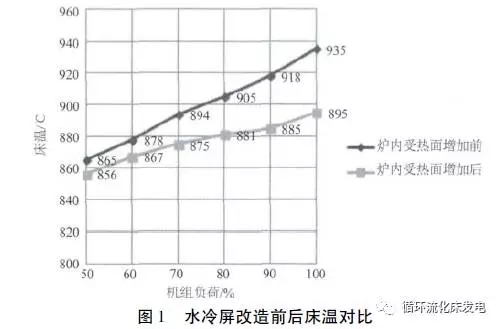

1.1.1增加炉膛中隔墙水冷屏,降低炉膛床温

循环流化床锅炉炉内脱硫反应最佳温度区间为850~900℃。通过热力计算,确定通过中隔墙水冷屏,增加炉内受热面换热,降低炉膛床温。增加36根与中隔墙水冷屏同材质的20G,规格为76×8的管排,换热面积约为120m3。经70%、80%、90%、100%负荷工况比对,床温分别降低18℃、24.5℃、28℃、35℃。改造后50%~100%负荷工况时炉膛床温维持在855~895℃区间,始终处于脱硫最佳反应温度(如图1)。增加中隔墙水冷屏后,中隔墙两侧屏式过热器壁温超温现象彻底解决,减温水量由5t/h降至1t/h,进一步证明水冷屏增加后对床温的影响。同时,对再热器出口蒸汽温度无明显影响,两侧再热汽温均能达到额定值。

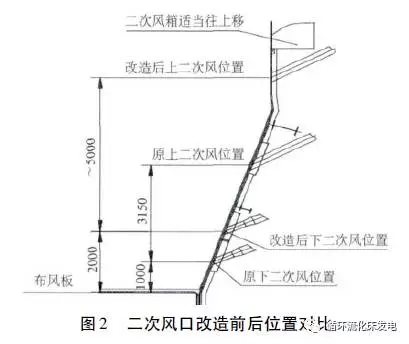

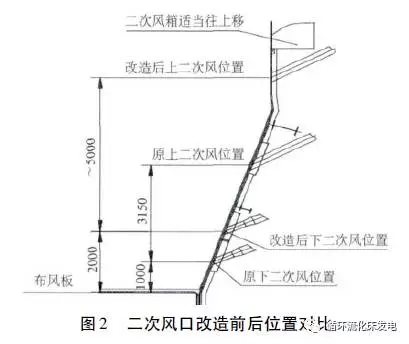

1.1.2上下二次风口分级燃烧改造

原下二次风口位置距炉膛还原性区域过近,炉膛还原性区域不稳定,二次风分级燃烧效果不显著,不利于抑制NOx生成。为此进行二次风配置改造,即下二次风拉开与一次风距离,上二次风提高至密相区上方,作为高效燃烧二次风,强化分级燃烧,增加炉膛密相区还原性气氛,抑制NOx生成量,如图2。

1.1.3增加石灰石颗粒添加系统

增加一套石灰石颗粒添加装置。通过石灰石颗粒变频调节输送皮带,将石灰石颗粒添加至输煤皮带,经过与煤混合后进入原煤仓,然后由给煤机送入炉内燃烧,参与脱硫。石灰石颗粒粒度控制在0~5mm,粒径3~5mm石灰石颗粒约占80%。石灰石颗粒入炉后主要在锅炉密相区参与脱硫反应。石灰石颗粒添加量根据给煤皮带煤量及煤质含硫量、石灰石含碳酸钙量,由控制系统自动计算而得,并将其作为指令信号发送给石灰石皮带变频调节系统,通过调节皮带转速来实现入炉石灰石颗粒量的精细化控制。运行人员手动输入钙硫摩尔比、煤质含硫量、石灰石含碳酸钙量,也可实现对石灰石颗粒量的调整。由于煤泥中无法添加石灰石颗粒,钙硫比按3.5控制。

责任编辑:lixin

免责声明:本文仅代表作者个人观点,与本站无关。其原创性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容、文字的真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考,并请自行核实相关内容。

我要收藏

个赞

-

重新审视“双循环”下的光伏行业

2020-11-02光伏行业,光伏技术,光伏出口 -

能源转型进程中火电企业的下一程

2020-11-02五大发电,火电,煤电 -

国内最高额定水头抽蓄电站2#引水上斜井滑模混凝土施工顺利完成

2020-10-30抽水蓄能电站,长龙山抽水蓄能电站,水力发电

-

能源转型进程中火电企业的下一程

2020-11-02五大发电,火电,煤电 -

资本市场:深度研究火电行业价值

2020-07-09火电,火电公司,电力行业 -

国家能源局印发2020年能源工作指导意见:从严控制、按需推动煤电项目建设

2020-06-29煤电,能源转型,国家能源局

-

高塔技术助力分散式风电平价上网

2020-10-15分散式风电,风电塔筒,北京国际风能大会 -

创造12项世界第一!世界首个柔性直流电网工程组网成功

2020-06-29 清洁能源,多能互补,风电 -

桂山风电项目部组织集体默哀仪式

2020-04-08桂山风电项目部组织

-

国内最高额定水头抽蓄电站2#引水上斜井滑模混凝土施工顺利完成

2020-10-30抽水蓄能电站,长龙山抽水蓄能电站,水力发电 -

今后秦岭生态环境保护区内不再审批和新建小水电站

2020-06-29小水电,水电站,水电 -

3.2GW!能源局同意确定河北新增三个抽水蓄能电站选点规划

2020-06-29抽水蓄能,抽水蓄能电站,国家能源局

-

重新审视“双循环”下的光伏行业

2020-11-02光伏行业,光伏技术,光伏出口 -

官司缠身、高层动荡、工厂停产 “保壳之王”天龙光电将被ST

2020-09-11天龙光电,光伏设备,光伏企业现状 -

央视财经热评丨光伏发电的平价时代到了吗?

2020-08-24储能,光伏储能,平价上网