光伏背板户外典型失效与加速老化测试研究

中国光伏行业快速发展已将近十年,历经高潮和低谷。2016年光伏补贴下调之后,光伏行业亟需降本增效。在组件和电池技术创新面临挑战下,继续扩大产能、提高良率成为了光伏企业的选择,然而在此期间,大量未经验证的原材料被导入了光伏电站。随着户外使用时间的推移,很多组件在五年内便出现了如功率显著衰减、背板黄变和开裂等严重失效,给电站投资回报带来了严重影响。其中,背板作为组件的外层保护材料,其耐久性关系到系统长期可靠性。近年来,大规模出现的聚酰胺背板开裂和PVDF背板黄变为行业敲响了警钟。

本文重点探讨典型组件和材料早期户外失效现象,并通过大量户外和实验室对比研究,介绍更为合理的实验室加速老化测试方法,以更好地反映组件在户外所承受的环境应力,并辨别材料的差异,从而为组件和背板材料的选择、金融和保险业评估投资回报提供参考和依据。

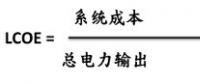

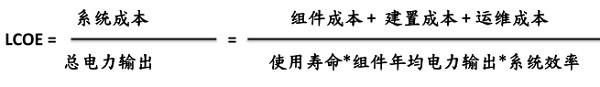

一、更加科学地计算电站成本:度电成本(LCOE)

如今业界惯用安装成本或者每瓦成本($/watt)来衡量光伏电站的投资成本,但是每瓦成本这一标准只反映了光伏组件初始发电效率的采购价格,而无法反映整个光伏系统全寿命周期的总体成本。所以每瓦成本其实是存在局限性的,它忽视了光伏系统的质量和使用过程中的失效,这样将会严重影响光伏投资的回报。

鉴于每瓦成本的局限性,业内专家开始倡导以度电成本(LCOE)来衡量光伏系统的性能和收益。度电成本(LCOE)提供了更准确的成本和现金流计算方式,能反映出真实的系统效能,并准确评估光伏电站的投资回报,能够帮助电站投资者更加明智的测算系统性价比和收益。

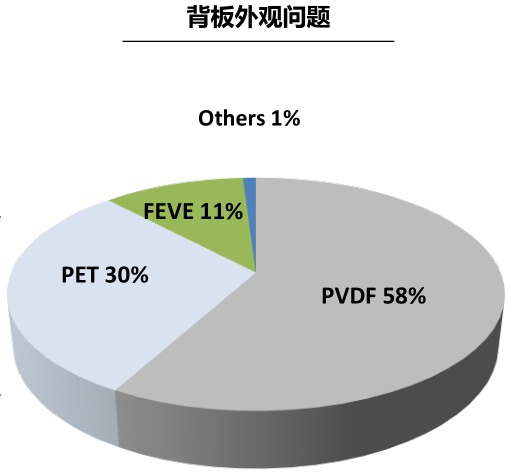

度电成本(LCOE)的计算方法

光伏系统收益率计算方法

从度电成本角度来讲,光伏系统运行越久,那电力成本就越低,所以也就可以获得更高的投资回报。经测算,一个只能运行10年的光伏系统度电成本是一个能运行25年的光伏系统成本的两倍。而近年来,大量未经验证材料的使用,使得系统效率衰减与组件失效问题大量出现,从而导致了度电成本的增加和投资回报的降低。因此相对于只关注组件的初期成本,电站的长期可靠性更应该引起重视和注意。

二、当前认可测试方法的局限及户外研究的必要性

研究表明,与使用未经验证的材料相比,在背板材料中使用经过长期户外实验测试的材料需要额外支付的初始信用成本是低于1%的。而通过延长使用寿命而带来的经济效益,则远远超过使用更高品质材料所带来的成本的增加。所以,在光伏组件质量良莠不齐的情况下,一个光伏系统的组件材料有没有经过户外实验检测显得尤其重要。

但是目前来看,认证测试仍存在很多局限性。首先,当前的认证测试仅用来评价组件设计初期可靠性,无关耐久性和使用寿命,这就使得投资者往往无法正确评估组件及电站的使用寿命;其次,当前的认证测试多为单项应力测试,无法表现综合与协同效应,这使得组件没有得到全面的检测;另外,在当前的组件认证测试当中,单个组件仅需通过一项老化测试,而且多数测试都是在非通电条件下测试;最后,一些比较重要的如紫外、风沙磨损等测试,存在标准低或缺失等问题。

而作为组件来说,它的封装系统需要为其提供绝缘保护,组件自身需要耐受各种外部环境应力长期化学和物理老化,而且组件内部电池片和电路材料还需要耐受机械应力以及内部电场和迁移到组件内部湿气、氧气、离子共同作用的电化学腐蚀。

光伏组件需要承受的各种应力

以背板为例,作为光伏组件的一个重要材料,背板为组件提供绝缘、阻隔、耐候等作用,是太阳能电池、封装材料与外界的一个必要屏障,它是需要长期耐受上述组件应力的。但是由于目前认证测试的局限性,根本无法评估光伏背板的长时间性能,也就使得光伏组件长时间的可靠性成为了一个难解的问题。基于这些原因,开展光伏组价的户外实验研究和序列化老化测试是十分必要的。

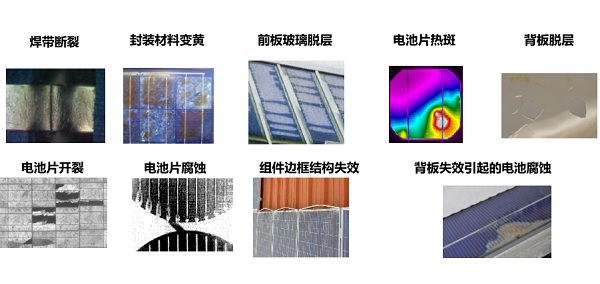

三、光伏电站外观失效检测分析

在2011年,杜邦启动一项全球性的光伏组件研究,涵盖了不同地区及气候范围。研究重点为光伏电站组件的可靠性与其它影响组件完整性的因素。至2015年底,杜邦户外组件检测研究已经在北美、欧洲和亚洲检验了超过60个光伏项目,包括了安装时间0-30年的光伏项目,涵盖了超过45家组件制造商的产品。以下是该项研究的一些结果分析。

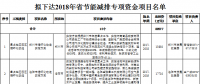

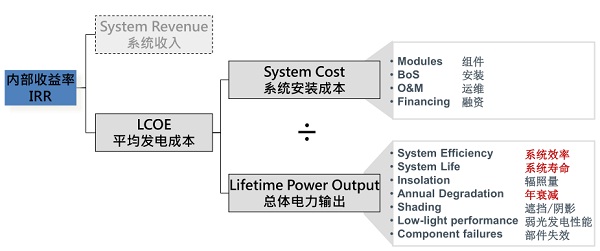

目测检验中各组分对应的失效比例

从检测结果来看,未检测到外观失效的组件比例占到了59%,也就意味着还有41%的组件是存在一定外观失效问题的。这其中电池所占的比率是24%,其次是背板,占到了9%。光伏组件中,电池和背板是最重要的两个影响因素。

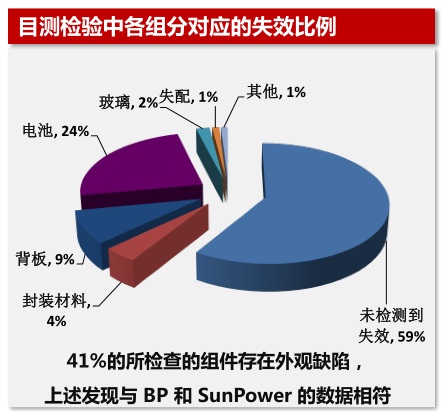

背板外观失效分析

从背板外观失效的组件中,按材料类型来分类,其中PVDF材料失效所占比例最高,达到58%,接下来是PET与FEVE,分别占到了30%和11%。

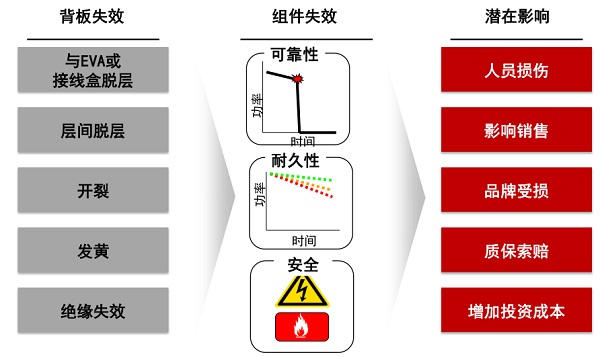

未经户外实绩验证的材料将显著影响组件的失效,这些组件的失效将从三个方面影响电站,第一是造成严重的功率衰减,使得光伏电站的可靠性大大降低。第二,未经户外实绩验证的材料还会加速光伏组件的功率衰减,使得组件的耐久性减弱。第三,未经户外实绩验证的材料使得组件的安全性成为了一个问题,增加了电站的运行风险以及投资风险。

背板材料失效对组件的影响以及后果

背板材料和组件失效模式及户外失效案例

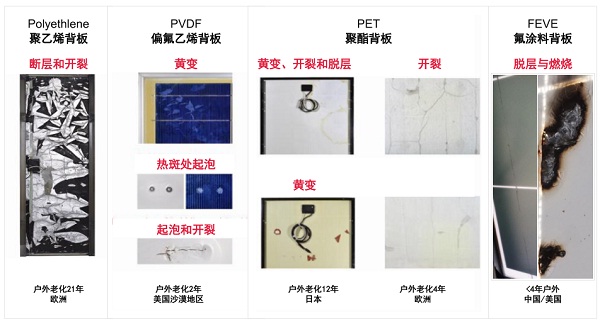

不同背板材料的户外失效模式和机理不同,比如:PVDF背板常见问题为黄变、起泡、开裂;PET背板出现的问题主要表现为黄变、开裂、脱层;而FEVE则会出现脱层及燃烧等问题。以下是一些实际案例分析。

不同背板材料户外失效类型

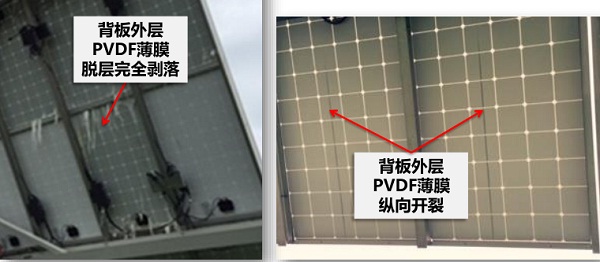

案例1:聚偏氟乙烯(PVDF)薄膜背板户外大比例应力开裂

该案例是位于北美的4个地面光伏系统,2011年安装,户外运行4年。该背板外层PVDF薄膜发生纵向开裂,严重的已经剥落;其4个系统中PVDF背板发生该失效比例达到21%~85%。

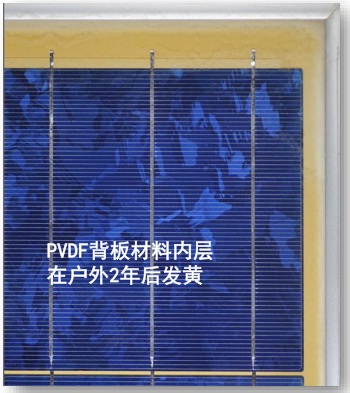

案例2:聚偏氟乙烯(PVDF)背板在各类环境均出现内层发黄

PVDF背板的内层发黄现象在多个国家均有出现(中国,比利时,西班牙,美国和德国等),发生这种现象的组件户外使用时间少于5年,而且发生这种现象的组件来自多个不同的生产商。背板黄变说明聚合物已发生老化降解,意味着组件存在失效和安全隐患。鉴于PVDF背板发黄现象的恶劣影响,有投资机构表示,不会推荐有过发黄先例的组件厂商的产品。

案例3:聚酯(PET)背板户外4年出现严重开裂

该案例为安装于西班牙的一个2.3MW的光伏电站,使用了两种组件类型,组件在户外使用4年,所有PET聚酯背板都沿焊带方向出现开裂。调查显示,该电站的一些组件未通过湿漏电测试,而且该电站的所有者因为无法获得更换的组件,直接导致组件失效。

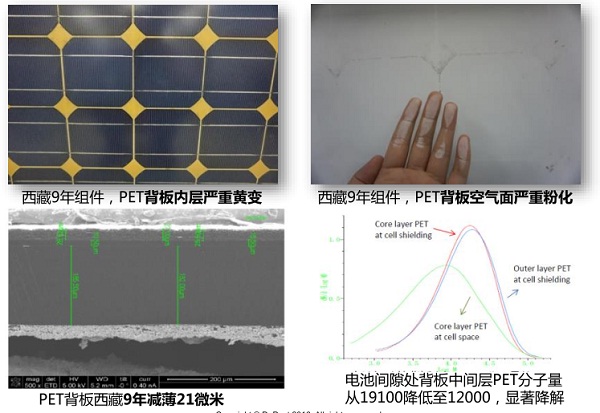

案例4:聚酯(PET)背板西藏9年严重黄变和剥落

该案例是位于西藏的一个光伏电站,组件使用了9年,背板从内层看有非常严重的黄变,而且PET背板空气面严重粉化剥落,厚度衰减严重,9年减薄了21微米;并且,电池间隙处背板中间层PET分子量从19100降低至12000,发生了显著降解。

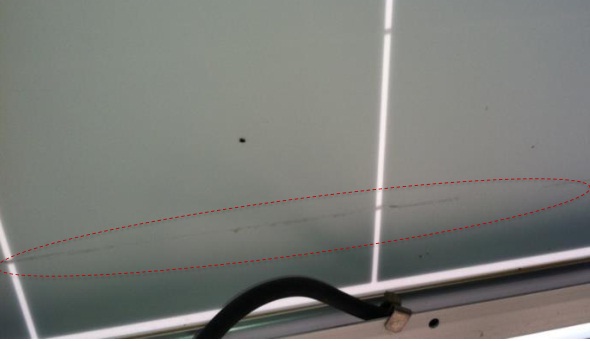

案例5:氟碳涂料(FEVE)背板剥落

该案例是位于美国新泽西州的一个400kW的光伏阵列,户外运行3年。该电站的背板外层FEVE涂层沿焊带剥落。可能由于焊带处的凸起导致了更多的环境应力富集,使得涂层附着力降低。

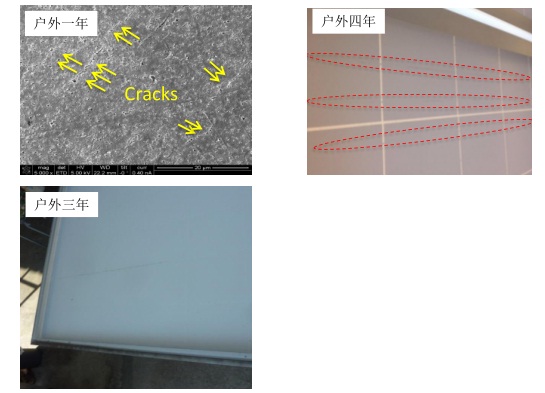

案例6:聚酰胺(PA)背板大规模开裂

上述图片是位于中国西部的一个光伏电站,组件安装于2012年。在2013年检测的时候在显微镜下可见微裂纹,但裂纹肉眼不可见;2016年发展为肉眼可见的大面积开裂。而另一欧洲的案例,同样使用了PA背板材料的组件安装于2012年,2015年检测到微小开裂、大裂纹、脱层、水汽侵入导致腐蚀、漏电导致逆变器跳闸等问题。关于这批PA组件,它们在09年以及11年的时候进入市场,因为低廉的价格而得到了很多大厂的采用,生产出来的组件也都通过了权威第三方的官方认证,但是这批背板现在都出现了很大规模的开裂现象,这是一个非常严重的失效问题。

这也再次证明,我们目前的一些检测与验证是不够的,我们需要做更多的工作,包括长期的户外验证以及在实验室用更好的方法去评价组件的性能,从而避免类似问题的出现。

以上案例都是一些没有经过户外测试验证的背板材料所出现的问题,毫无疑问,如果电站投资商或者电站所有者能在选取组件之前就选择经过户外测试验证的材料,这些失效问题是可以在很大程度上避免的。

基于杜邦™ 特能® PVF薄膜的背板,是唯一拥有30年以上长期户外实绩验证的背板材料。由于优异的耐久性和长期的户外实际验证,该背板材料在使用过程中能够有效保护光伏电池和组件长期稳定运行。

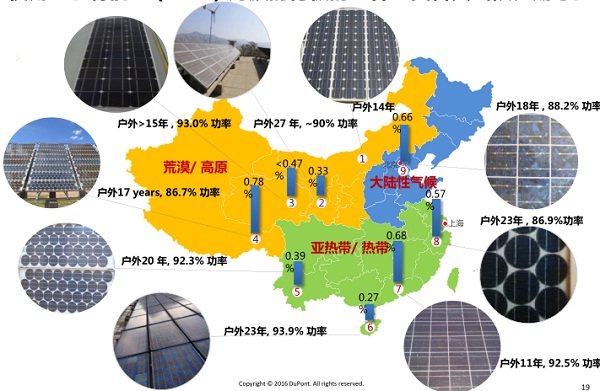

自1978年起,基于杜邦™ 特能® PVF薄膜的背板已经经受了各类气候的长期考验,在世界各地都

责任编辑:蒋桂云