APCVD技术在晶硅太阳电池中的应用研究

常压化学气相沉积(AtmosphericChemicalVaporDeposition,APCVD)技术属于SCHMID公司的专利技术,在北美光伏企业已有大规模应用。以Sunpower通过此技术实现了n型IBC工业化生产超过22%的电池转换效率为典型,被誉为高效n型电池开发极具潜力的关键性技术。之前,APCVD技术在光伏界的应用处于国外技术封锁阶段,目前刚过技术保密期,因此对该技术的应用研究在国内已逐渐成为热点,同时也具有先导性意义。

APCVD的原理

APCVD技术是指在大气压下,把一种或几种含有构成薄膜元素的化合物、单质气体通入放置有基材的反应室,然后通过气相化学反应在基体表面上沉积一层固态薄膜的方法[1,2]。APCVD技术在太阳电池的发射极制备上的应用原理是利用气体源分别在硅片表面沉积一层磷硅玻璃层(PSG)或硼硅玻璃层(BSG),再采用高温推进的方式将P+或B+推进至硅片,在硅片表面一定深度内产出间隙原子和空位,改变晶体结构,从而形成电池发射极。

使用PH3可在p型硅片表面沉积一层PSG,经过高温推进过程后形成太阳电池的核心结构p-n结;使用B2H6可在n型硅片表面沉积一层BSG,经过高温推进过程后形成太阳电池的核心结构p-n结。在硅片表面沉积PSG或BSG的相关反应原理如下:

PSG层的形成:SiH4+O2→SiO2+2H2;4PH3+5O2→2P2O5+6H2

BSG层的形成:SiH4+O2→SiO2+2H2;2B2H6+3O2→2B2O3+6H2

APCVD的实现方式

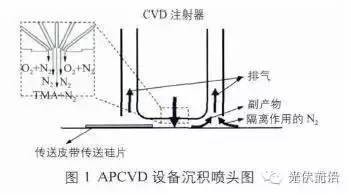

实验使用的APCVD设备主要有加热腔、沉积腔、冷却腔3部分。APCVD工艺过程分为加热、第一步沉积(BSG或PSG)、恒温区域加热、第二步沉积保护层(SiO2或TiO2)、降温。使用不同的工艺气体,可形成不同的沉积层。沉积过程在如图1所示的系统下完成。

工艺气体经过管路到达沉积腔的喷头处,从喷头出来的气体到达硅片表面,并在硅片表面相互反应形成沉积层。喷头处有5个细小的孔,可以满足3种不同的气体(O2、N2、SiH4/PH3/B2H6)同时经过喷头到达硅片表面。沉积速率可通过调整气体比例及硅片温度来控制;当需要形成较厚沉积层时,可以通过增加喷头数量来实现。

APCVD制备发射极在晶硅太阳电池中的应用

APCVD进行常规p型单面晶硅太阳电池制备

制作常规p型单面晶硅太阳电池时,在工艺过程中导入APCVD制备发射极技术,仅需将高温磷扩散更换为APCVD沉积PSG及高温推进,其他工序与常规电池相同。工艺如下:制绒→APCVD-PSG→高温推进→刻蚀→正面PECVD镀SiNx→丝网印刷→烧结→I-V测试

在硅片表面制备PSG后进行高温推进,与常规高温磷扩散相比,有增加硅片表面磷掺杂的均匀性的优势。

APCVD进行p型双面晶硅太阳电池制备

双面电池典型的结构是两个高掺杂区域:一个硼掺杂的发射极和一个磷掺杂的发射极。传统工艺进行双面电池的制备需要进行两次扩散阻挡层的制备及两次湿法化学去除阻挡层,工艺过程十分繁琐,而这正是阻碍双面电池工业化生产的绊脚石。使用APCVD制备两种掺杂能有效简化工艺过程。两种工艺制备p型双面电池的工艺流程如表1所示。

从表1可看出,APCVD技术应用到双面电池的制备中能有效简化热扩散两次制结的中间步骤,减少双面电池的制作工艺。采用APCVD技术制备双面电池时,可实现前后表面B/P掺杂的共推进,能减少两次热扩散对电池质量的损伤。相较于传统的热扩散工艺APCVD技术,制备出的p型双面电池方阻更均匀,能缩小电池片效率的分布区间,提升电池片的整体质量,降低制作成本。

温度及气体比例对沉积膜厚的影响研究

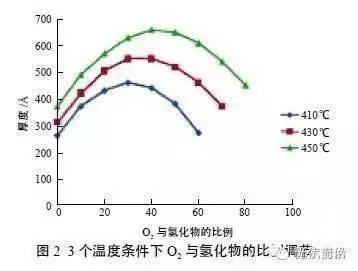

采用APCVD方式沉积PSG,并使用PSG作为恒定源进行推结时,PSG的厚度及P原子在膜中的质量分数是决定推结情况的重要因素。P原子质量百分数通过改变PH3的体积百分比来进行调节,整体的厚度可通过温度及O2与氢化物的比例进行调节。实验选取410℃、430℃及450℃3个温度,在每个温度条件下进行O2与氢化物的比例调节,实验数据汇总结果如图2所示。

从图2可看出,在每个温度条件下,随着O2与氢化物的比例的增大,沉积的膜厚先增大后减小。这说明每个温度条件下,O2均有一个上限值,超过这个上限值后O2的增加不但不能增加膜厚,反而对反应有抑制作用。而且,每个温度条件下的比例上限不同,随着温度的升高,上限值增大。此外,对于PSG的沉积,升高温度可加快沉积速率。最终的PSG制备工艺参考此特性进行设计。

制备双面电池的高温工艺

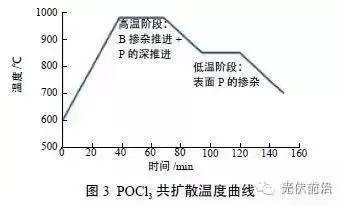

APCVD技术制备双面电池的关键之处在于使用POCl3进行硼磷的共扩散。硼元素的扩散温度比磷元素的扩散温度高,其主要的扩散温度区间为900~1000℃[3,4]。在扩散炉管内先高温达到硼扩散的温度,再降温至磷扩散温度。采用如图3的温度曲线进行共扩散。

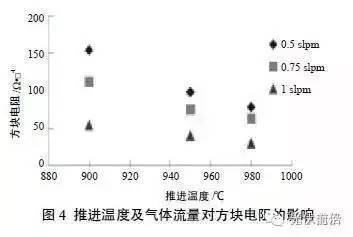

如图3所示,温度升高到900~1000℃时保持恒温约30min,为扩散的第一阶段。第一阶段主要进行硼掺杂的推进,该高温过程是在含有POCl3的气体氛围内进行,因此在硼掺杂推进的同时进行磷掺杂的深推进。该阶段完成后是扩散的第二阶段,降低温度达到常规扩散工艺进行磷掺杂的温度并保持一段时间的恒温,进行磷掺杂发射极的表面掺杂。第一阶段的高温进行硼掺杂推进时,温度比磷扩散的温度约高100℃,对POCl3的扩散影响较大。调节第一阶段的温度、POCl3流量情况进行对比实验,分析影响规律。完成扩散后使用四探针进行方块电阻测试,测试结果如图4所示。

通过实验对比可知,随着温度的升高,方块电阻逐渐降低;随着气体流量的增大,方块电阻也逐渐降低。结合硼磷掺杂的特性,较适合的第一阶段推进温度为950℃,气体流量为0.75slpm。

APCVD进行双面电池试制

选取常规156mm×156mm的p型单晶硅片,使用APCVD方式进行双面电池的试制。APCVD设备制备BSG及SiO2后进行POCl3扩散,调整工艺条件使磷掺杂面的方块电阻保持在80Ω/□,背面硼掺杂方块电阻保持在约110Ω/□。正反面进行SiNx薄膜制备后,磷发射极的正面使用常规p型电池正面的银浆进行电极印刷,背面硼发射极处使用特殊的银铝浆进行电极印刷。最终制备的双面电池片电性能如表2所示。

使用APCVD技术制备的p型双面电池正面的转换效率达到19.68%,背面的转换效率为11.66%。

结论

APCVD技术能有效地运用到p型双面电池的制备中。使用APCVD技术制备双面电池时,可实现前后表面B/P掺杂的共推进,减少制作工艺步骤的同时能减少两次热扩散对电池质量的损伤。APCVD进行p-n结制备技术在双面电池制备工艺中的应用能促进双面电池产业化生产的步伐。

实验使用APCVD制备BSG后,采用高温共扩散的方式制备硼发射极及磷发射极,磷掺杂面的方块电阻保持在80Ω/□,硼掺杂方块电阻约保持在110Ω/□,最终制成的p型双面电池正面效率达到19.68%,背面效率为11.66%。实验电池片背面效率较低,其提升空间较大,后续可进行背面优化实验,提升背面的转换效率。

责任编辑:蒋桂云