【干货】铸造多晶硅锭常见异常问题浅析

4、硅锭裂纹

生产上,常常有些硅锭出炉以后,外观上看虽然没有异常,但经过红外探伤检测,可能会发现一些裂纹,轻微些的几个厘米长度,偶尔出现在其中一个小方锭中,重则是贯穿性裂纹,一半以上的小方锭出现报废,严重影响铸锭收率。产生隐裂可能是以下几个方面的原因。

1)铸锭过程中异物掉入。热场材料长时间使用会产生老化,螺栓螺母等一些石墨或C/C复合材料容易脱落掉入坩埚内,另外,测量长晶用的石英棒有可能被粘在硅锭内部。因为热膨胀系数不同,掉入异物的硅锭,会在后续降温冷却过程中发生开裂。生产过程中为赶产量,常常采用每生产几炉,才入炉检查一次的方式。上一个硅锭刚出炉,炉温还有几百摄氏度,下一炉硅料就投了进去。每炉铸锭完成后进入热场内部检查,能够大大避免该现象的发生。

2)出炉温度过高。一般硅锭铸造完成以后,炉温降低到400℃以下,方可以开炉取锭,如果取锭过早,炉温过高,硅锭出炉后因为与环境温差较大,特别是在寒冬季节,硅锭内部热应力来不及释放,导致硅锭产生隐裂。

3)工艺设置不合理。定向生长完成后,因为硅锭底部与顶部温差较大,需要关闭钢笼,炉温保持1300℃左右进行退火,如果退火时间过短,硅锭内部存在较大热应力得不到有效释放,后续冷却过程中可能产生内部裂纹。另外,对于较大投料量的硅锭来讲,过快的冷却工艺设置也容易导致隐裂的产生。

4)高温硅锭与金属接触。硅锭出炉以后,其表面温度还有几百摄氏度,一般等温度冷却到100℃左右开始拆除坩埚,使硅锭脱模,然后将硅锭转移到下一个喷砂工序。在这一过程中,避免不了用到工装夹具与硅锭接触,如果此时硅锭温度仍较高,热传导率较高的金属与硅锭接触,也可能会诱发硅锭隐裂。因此,硅锭出炉以后尽量避免“高温作业”,特别是在寒冬季节,能够有效减少硅锭隐裂的产生,对于后续切片硅片碎片率的降低也是有益的。

5)粘埚隐裂。粘埚是导致硅锭裂纹最多、最常见的原因,即使有些硅锭虽然出现很轻微的粘埚,外观上表现为有几个厘米甚至更小的坩埚片粘连在硅锭上,但硅锭仍然出现裂纹,特别是粘埚位置出现在硅锭底部及侧下部时,出现概率最大。另外,生长大晶粒硅锭(类单晶硅锭)时,粘埚所致裂锭的问题更加容易发生,而且硅锭常常是贯穿性开裂。

图3、裂锭的贯穿性裂纹

5、红外探伤出现阴影以及硬质夹杂等

硅锭开方成小硅块以后,要经红外探伤仪检测硅锭的缺陷情况。红外探伤的原理是,经特定光源发出的红外光线能够穿透200mm深度的硅块,然后被红外探测器捕捉成像。纯多晶硅晶体几乎不吸收这个波段的波长,但是,如果硅块里面有微晶、杂质团、硬质夹杂、隐裂等缺陷,这些缺陷将吸收红外光,并将在成像系统中呈现暗区,其中一些呈现条带状、团状或弥撒的点状的暗区通常被称作阴影。阴影的形成大概有以下几个方面的因素导致。

1)长晶速度过快产生微晶阴影。定向凝固开始以后,如果温度过低或者纵向温度梯度过大形成大量形核中心,硅锭迅速生长,进而产生微晶,红外成像上表现为大面积条带状阴影。生产上最普遍的阴影往往出现在靠硅锭中央的硅块中,纵向位置在硅方的中下部最常见,正是因为该位置是平均长晶速度最快的地方。

根据我们的生产经验,典型的长晶速度趋势是,开始一两个时,钢笼刚刚打开,长晶速度往往在1cm/h以下,随后的几个小时最快,达到1.7 cm/h-1.9 cm/h,甚至超过2cm/h,到长晶中期以后逐渐平稳到1.1 cm/h-1.5 cm/h。整个长晶过程平均速度在1.2cm/h-1.3 cm/h左右。如果长时间生长速度超过2 cm/h,很容易在该区域形成微晶阴影。在长晶的前期,固液界面往往会有一个由微凹到微凸的转变过程,在这一过程中,长晶速度一般较快的阶段,比较容易产生阴影,特别是杂质含量较高的情况下,杂质未有效分凝产生众多形核中心,从而形成微晶。因此,设置合理的配方工艺,控制合理的长晶速度,对减少阴影的产生比例非常必要。

2)硅熔体中杂质过多,或不能充分排杂,产生杂质型阴影及硬质夹杂。如果原料中杂质过多,例如,投料使用大量的头尾边皮等回收下角料等,铸锭开方以后,检测发现阴影比例明显增加,该类型阴影以团簇状最常见。另外,如果使用分辨率较高的红外探伤仪器,还可以在小方锭中部检测到一些弥散的点状阴影,颜色较淡。一般直径一个到几个毫米大小。小方锭抛光以后,再进行红外探伤,这些点状阴影更加清楚,还能够另外发现一些几百微米甚至更加细小的点状阴影。

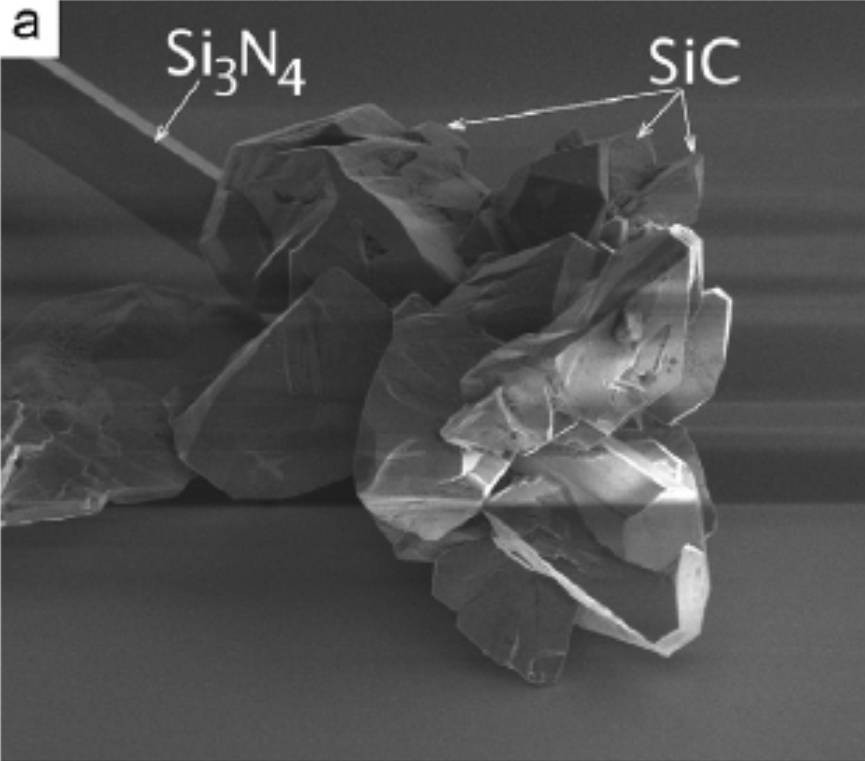

图4、阴影和硬质夹杂物

将这些团簇状阴影部分用强酸溶解后,很容易会得到一些不容物,这些不容物或是呈现黑色块状,或是杆状黄色透明,两者常常在共生存在,这些通常都被称作硬质夹杂(inclusions)。有研究表明这些黑色块状为夹杂相为β-SiC,黄色透明杆状夹杂相为β-Si3N4。

团簇状阴影部分作为不合格品在后续加工中被切除,然而,那些点状的颗粒较小的硬质夹杂往往会检测不到,或者被有意或无意忽略。硅的莫氏硬度为6.5,而β-SiC与β-Si3N4两种夹杂相的莫氏硬度分别为9.2和9.0,明显高于硅。这两种夹杂相对后续切片造成严重危害,特别是SiC夹杂相,因为切割使用的磨料同样为SiC。如果夹杂相粒度大于切割线直径,很容易在切片过程中造成断线,即使不断线,也有可能在硅片上产生明显线痕,严重影响优级品产出。那些更为细小的硬质夹杂相,即使切片过程表现正常,但硅片在制成电池以后会因这些硬质夹杂产生严重漏电,降低光电转化效率。

硅锭中碳的主要来源是高温过程中C或CO蒸汽与硅液反应形成,而氮的来源主要是受坩埚内壁氮化硅脱模剂或因脱落进入硅液,或受硅液侵蚀溶解入硅溶液,然后在几十个小时的高温过程中发生相变和晶体生长。在一些提纯过的硅锭顶部硅料里,经常容易发现很多肉眼可见的针状或杆状β-Si3N4。因此,控制碳和氮的来源,是有效减少阴影或硬质夹杂的有效方法,例如,在坩埚顶部加复合材料盖板,合理设计气流通路,使CO蒸汽尽快排出,能够减少与硅液的反应,有效抑制整个硅锭中的碳含量。在氮化硅浆料里面添加一定比例的硅溶胶高温粘接剂,能够增强氮化硅涂层的附着力,有效减少涂层脱落和进入硅液的氮含量。

另外,铸锭完成以后,绝大多数硬质夹杂相在硅锭顶部10mm范围内或者边皮料里面,但是这部分硅料在切除以后经过喷砂酸洗等工序处理以后,重新回收利用,如此不断循环,这些回收下角料里面的夹杂相不断增多,导致化料以后硅液中夹杂物浓度升高,硅锭生长过程中,一些夹杂不可避免因对流或沉降来到硅锭中间,形成硬质夹杂。因此,配料中当适量控制边皮等下角料的比例能够有效减少硬质夹杂的产生。

6、结束语

多晶硅锭铸造是光伏太阳能制造领域的一项重要环节,本文介绍了多晶硅锭生产过程中遇到的一些常见的异常或缺陷情况,分析这些异常产生的原因,提出了一些相关的预防及改善措施,对于实际生产具有一定的指导意义。

责任编辑:蒋桂云

-

【视角】从内部构造分析单、多晶电池性能差异

2018-04-19光伏组件 -

最新最全发电企业名单

2018-04-19发电企业 -

走进“工程界的诺贝尔”-- 溪洛渡水电站

2018-04-19溪洛渡水电站

-

走进“工程界的诺贝尔”-- 溪洛渡水电站

2018-04-19溪洛渡水电站 -

云南省大朝山水电站坝顶门机转子吊装检修完成

-

十年反思录:低碳发展与能源转型

2018-04-18能源转型

-

【干货】铸造多晶硅锭常见异常问题浅析

-

【视角】从内部构造分析单、多晶电池性能差异

2018-04-19光伏组件 -

手把手教你如何将电站数据化——汇流箱篇

2018-04-19光伏电站