晶硅光伏组件PID功率修复及抑制技术

PID已经是业内老生常谈的话题了,目前已有较为成熟的修复方法和抑制技术,文中从这两个主题出发依次介绍了PID修复系统的基本原理和国内主流PID修复系统的相关参数和接线方式,以及在室内环境下PID修复系统的应用,并给出了修复前后的功率对比结果,最后简要介绍了系统端抑制PID的负极接地方法。

1、电站中的PID组件功率衰减

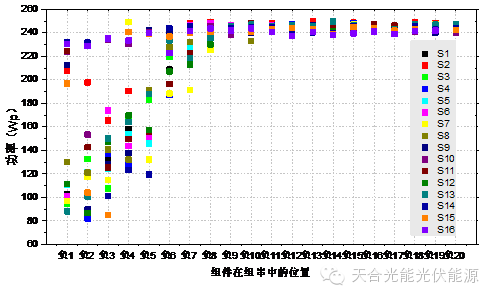

光伏电站中组件若发生了PID问题,靠近正极侧的组件一般正常工作,而越靠近负极侧组件会出现明显的功率衰减,笔者对某沿海地区发生PID现象的电站进行了初步诊断,并将随机拆卸下的240Wp多晶组件在STC条件下进行了I-V测试,功率测试结果如图1-1所示,抽选样本一共有16个组串,横坐标表示各组串组件的位置,负1表示负极侧第一片组件,负20表示正极侧第一片组件,其余类推,从测试结果可知,系统端的功率衰减发生在负极侧,越靠近负极其衰减越大,而在不同的组串,某些组件可能刚刚开始衰减,另一些组件其功率衰减已经非常严重,因此必须及时采取措施对整个电站进行拯救。针对诸如此类电站存在的PID问题,目前已有成熟的解决方案,如在白天不影响发电的情况下可在夜间在系统端施加正向电压进行修复,同时白天发电时还需在系统端的直流侧负极进行接地来加以抑制。目前PID修复系统在国内市场上的应用已经非常成熟,如大家所熟知的上海质卫PID修复设备,可通过时间设置、电压检测、辐照度检测等手段实现自动控制高压电源的开启和关闭,其可靠性和安全性较高,在国内外市场得到了广泛的应用。

图1-1组串中在不同位置的组件功率PID衰减情况

2、系统端PID组件的修复

2.1、PID修复系统的基本原理

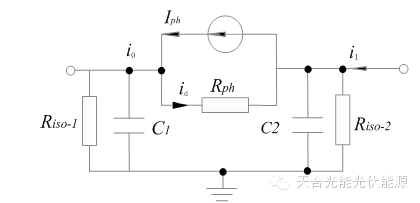

在光伏电站中,每一片光伏组件的边框都需要可靠接地,正极和负极和地之间将存在一定大小的绝缘电阻和寄生电容,图2-1为光伏电池带寄生电容和绝缘电阻的电路模型,绝缘电阻值的大小反映了光伏组件的绝缘性能,且该值和材料及封装工艺都有较大的关系,根据IEC61215规定,晶硅组件在做湿绝缘测试时,测试的绝缘电阻值乘以组件面积应不小于40MΩm2,而实际测试值一般都在百兆欧以上。至于系统端组串对地绝缘电阻,根据光伏电站验收规范,汇流箱内各组串正负极对地绝缘电阻均应大于1MΩ,那么对于500kWp系统,假设一串容量5kWp,有100串并联,逆变器直流侧正负极对地绝缘电阻值应大于10kΩ,阵列的绝缘电阻值对于PID修复系统来说是一个非常重要的参数,和修复系统的使用功率和输出电流都有关系,对于特定使用功率和输出电流的PID修复系统,其可修复的组件系统容量也是有限的。

寄生电容的大小取决于光伏阵列的框架结构、光伏电池表面及间距、模块结构、天气条件、湿度、覆盖于光伏阵列表面的尘埃等等。当组串并联得越多,寄生电容越大,绝缘阻抗却正好相反,晶体硅光伏电池的寄生电容一般约为50-150nF/kW,有的PID修复系统会使用寄生电容作为技术参数,它也可以决定可修复的组件容量,但是寄生电容很难测试,所以一般使用绝缘电阻值这个参数。

笔者在《光能》2014年7月刊《PID光伏组件批量恢复时单片正向恢复电压的理论研究》一文中曾指出,当组件绝缘电阻值远远大于自身电阻值Rs和Rsh时,组件的自身电阻可忽略不计,因此当在逆变器直流侧对整个阵列施加高压时,各汇流箱内的各个组串的每一片组件在电路上其实是并联关系,可参考图2-2系统端阵列PID组件修复等效电路模型,它实际上是给组件的负极对地阻抗之间施加高压,每片组件被分配的电压大小和组件的位置、电缆线损都有关。从线损这个角度,同样的输出直流电压,在汇流箱侧对阵列施加和在逆变器直流侧施加会有略微差异,比如500kW系统负极对地绝缘阻抗大于10kΩ,直流电压对阵列施加1000V,则设备的输出电流小于0.1A,汇流箱至逆变器的铜芯直流电缆截面积假设为70mm2,长度200米,其阻抗约0.05Ω,经计算其在电缆上损失的电压是非常小的。

图2-1带寄生电容和绝缘阻抗的等效模拟电路

图2-2系统端阵列PID组件修复等效电路模型

2.2、PID修复系统的相关参数和控制方式

PID修复系统的技术参数主要有输入输出参数和控制方式,以上海质卫PID修复系统为例,参照表2-1。

表2-1PID修复系统相关参数

在使用PID修复系统之前,需要在逆变器直流侧测试阵列负极对地的最小绝缘电阻Riso(可在雨天测试,因为相比于晴天雨天的测试值较小),然后计算输出电流和输出功率是否在设备的额定范围内。

(1)输出电流的理论值:I=U/Riso,此计算值要小于设备的额度输出电流,有的设备需要符合UL安规要求。

例子:假设某阵列共99串,施加电压1000V,单个组串的负极对地绝缘电阻为10MΩ,整个方阵为101kΩ,输出电流I=1000V/101KΩ=0.009A<0.1A,每一串的输出电流为0.1mA,也在人体的安全电流范围内。

(2)输出功率的理论值:P=U2/Riso(此计算值要小于设备的额度功率)。

例子(同上):P=1000*1000/101kΩ=9.9W<100W。

自动控制模式:PID修复是在夜间对光伏阵列的负极和地之间进行正向加压,白天光伏发电的时候不可以加压,因为光伏组件的电流方向和电压源的电流方向是相反的。一般控制有三种模式,时间控制是设置自动启动时间和自动关机时间,光控是通过在组件阵列上安装辐照仪,设定辐照值的大小进行控制,如可设置辐照度值小于25W/m2自动开启,大于75W/m2自动关闭,具体视现场情况而定。电压控制方式为设置开启和关闭系统的系统电压值,在接线上是通过阵列直流侧的正极输出端和设备的正极进行连接,从而设备可以检测系统电压值的大小,如可以设置当电压低于50V-100V自动开机,当电压高压150V自动关机。

2.3、PID修复系统的连接方式

PID修复系统的连接方式较为简单,设备的负极和直流配电柜内的负极输出铜排连接,设备正极和直流配电柜内正极输出铜排连接,接地线和配电柜接地端子连接,如图2-3所示。

图2-3PID修复系统连接示意图

3、PID组件室内修复方式

质卫PID修复系统除了上述介绍用于电站的现场修复外,它也同样适用于室内修复,如图3-1所示。现选取2148片发生PID的245Wp多晶组件,使用该设备在夏季室内常温环境下修复,修复前需要做大量的准备工作,如组件的搬运、摆放和接线工作,具体操作时可将组件按照25片一托放在木质托盘上,相邻托盘之间的组件输出端通过二转一连接头进行汇流,最后接入设备的正极输出端,每片组件的边框使用接地线相互连接并进行汇流,最后接入设备的接地端,接线电缆线径使用2.5mm2,也可以使用4mm2的直流电缆。

图3-1PID室内修复系统接线示意图

由于室内场地面积限制,修复实验分两批进行,第一批修复共计1066片,修复所用时间为11天(264小时),其中1080V电压(仪器显示电压)累计通电时间为7天(168小时),1200V电压累计通电时间为4天(96小时)。第二批修复共计1088片,修复所用时间为12天(288小时)。其中1080V电压累计通电时间为10天(240小时),1200V电压累计通电时间为2天(48小时)。在组件PID修复过程中,设备的液晶面板上会实时显示漏电流的大小,功率的修复进度和组件自身PID衰减程度、环境等因素有关,一般一开始其恢复功率会明显较快,随着时间的推移,会越来越缓慢,到最后漏电流显示值将降为0,但此时并不是说明漏电流为0,因为该系统漏电流检测精度为1mA,而正常组件的漏电流一般为微安级别。

责任编辑:蒋桂云

-

重新审视“双循环”下的光伏行业

2020-11-02光伏行业,光伏技术,光伏出口 -

能源转型进程中火电企业的下一程

2020-11-02五大发电,火电,煤电 -

国内最高额定水头抽蓄电站2#引水上斜井滑模混凝土施工顺利完成

2020-10-30抽水蓄能电站,长龙山抽水蓄能电站,水力发电

-

能源转型进程中火电企业的下一程

2020-11-02五大发电,火电,煤电 -

资本市场:深度研究火电行业价值

2020-07-09火电,火电公司,电力行业 -

国家能源局印发2020年能源工作指导意见:从严控制、按需推动煤电项目建设

2020-06-29煤电,能源转型,国家能源局

-

高塔技术助力分散式风电平价上网

2020-10-15分散式风电,风电塔筒,北京国际风能大会 -

创造12项世界第一!世界首个柔性直流电网工程组网成功

2020-06-29 清洁能源,多能互补,风电 -

桂山风电项目部组织集体默哀仪式

2020-04-08桂山风电项目部组织

-

国内最高额定水头抽蓄电站2#引水上斜井滑模混凝土施工顺利完成

2020-10-30抽水蓄能电站,长龙山抽水蓄能电站,水力发电 -

今后秦岭生态环境保护区内不再审批和新建小水电站

2020-06-29小水电,水电站,水电 -

3.2GW!能源局同意确定河北新增三个抽水蓄能电站选点规划

2020-06-29抽水蓄能,抽水蓄能电站,国家能源局

-

重新审视“双循环”下的光伏行业

2020-11-02光伏行业,光伏技术,光伏出口 -

官司缠身、高层动荡、工厂停产 “保壳之王”天龙光电将被ST

2020-09-11天龙光电,光伏设备,光伏企业现状 -

央视财经热评丨光伏发电的平价时代到了吗?

2020-08-24储能,光伏储能,平价上网