新的轮毂电机驱动电动车电子差速控制系统研究

核心提示: 目前,一些新颖的电动汽车(EV)采用独立的驱动方式,其代表是东京电力推出的IZA电动车其中集成的技术是一种直接驱动方法,每个轮装的是轮毂电机,不再需要传动机构和差速齿轮,可按所需动力来分配

核心提示: 目前,一些新颖的电动汽车(EV)采用独立的驱动方式,其代表是东京电力推出的IZA电动车其中集成的技术是一种直接驱动方法,每个轮装的是轮毂电机,不再需要传动机构和差速齿轮,可按所需动力来分配两电机的

目前,一些新颖的电动汽车(EV)采用独立的驱动方式,其代表是东京电力推出的IZA电动车其中集成的技术是一种直接驱动方法,每个轮装的是轮毂电机,不再需要传动机构和差速齿轮,可按所需动力来分配两电机的功率,因此整个系统的效率得以提高,同时,对于这种驱动单元,需要一个电子差速驱动控制系统。

现有的相关研究很少,其中大部分集中在带有差速运行的特殊电机的设计上。本文通过对汽车差速现象的分析,提出了一种新的适用于中低速运行的轮毂电机驱动电动车电子差速方案,并设计实现了基于TMS320F2407DSP(两个事件管理器模块12路全比较PWM输出能够实现控制两台电机)的双轮轮毂电机驱动控制系统,广泛用于确定车辆的驱动策略(见宁波市科委青年基金资助项目可知,车辆纯滚动时内外侧轮的转速比即为转弯半径比,这个模型只进行了静态分析,没有考虑轮胎的影响,忽略了车辆转弯行驶时的离心力和向心力。按这个模型提出了电子差速方案,本文分析认为其不够合理,从上述结构模型可知,在给定转角的情况下,四个轮速和整车速度五个量的自由度为1,因此,如果同时对两个驱动轮进行转速控制,实际系统稍有误差,将产生矛盾,导致被控各个车轮之间滑移率不同甚至会有滑转出现,造成系统不稳定,影响整车的效率和最大功率输出。

综上所述,本文认为轮式驱动电动车电子差速不宜采用车轮速度作为控制变量。

2.2新的电子差速控制方案本文设计的电子差速方案,考虑转弯时车轮的垂直载荷的变化,以使两驱动轮的附着率相等为目标,并以此为依据分配两轮的驱动转矩,从而使得车辆发生滑转的可能性减到最小。考虑风阻力和轮胎侧向力的作用等多种因素,在给定总功率输出下,本文对车辆的运动状态进行了仿真,结果如所示,可见在转速及转角都较大时,转矩分配比例变化较大,此时车体运动的离心力产生的侧翻力矩起了决定性的作用。

车辆转弯转矩分配比仿真结果进一步简化计算,只考虑离心力对垂直载荷的影响。由汽车动力学分析可知,对于静止或笔转弯时离心力产生的侧向翻滚力矩为转弯时驱动后车轮的载荷为N3二可以证明,对于<0.7的车体和<30的转弯状况,以r=估算,其误差在5%以内。

故在此条件下,可得转矩比为式(6),其仿真结果如所示,可以看出在中低速和转角不过大的条件下,这种简化的计算可以满足工程要求。

简化的车辆转弯转矩分配比仿真结果控制踏板输入相当于转矩控制指令,采用线性调节负反馈的电流控制,从的控制框图得出输出特性如式(7)所示,机械特性如所示,和内燃机汽车的踏板控制比较类似,有与传统汽车类似的驾驶感觉。

转矩控制框图本文所设计的基于DSP2407的电子差速控制系统总体框图如所示。功率电路采用半桥调制方式,可以降低逆变器的开关损耗,三相Y联接的无刷直流方波轮毂电机采用两两导通方式,即每一瞬间有两个功率管导通,每隔60°电角度换相一次,每个功率管导通120°电角度。DSP选用美国德州仪器公司的电机微控制器TMS320X2407,其采用高性能静态CMOS技术,使得供电电压降到3.3V,减小了控制器的功耗,两个事件管理器模块12路全比较PWM输出能够实现控制两台电机,由于DSP片内的资源丰富,如具有AD转换等功能模块,使控制电路大为简化。限于篇幅,本文着重介绍设计中几个方面。

3.2新的半桥调制时相电流检测方法针对本系统采用两相导通三相六拍运行方式,PWM调制采用半桥调制方式,在PWM无效期间直流端电流为0,所以在PWM有效期间进行电流信号采样,才可以有效地检测到电机的相电流,本文通过软件设计的改进,简单准确地实现了单电流传感器检测相电流。为AD转换的时序示意图,简要说明如下:电流传感器放在直流端,通过设定DSP控制字ACTRA/B使PWM信号高电平有效,DSP的通用定时器T1设定为连续加减控制系统总体框图PWM周期=连续加减计数模式MOSFET上的PWM信号相电流示意图直流端;电流"示意图DSP2407的控制器是3.3V,但其和5V的接口电路不可避免,现有的3.35V的转换芯片价记数方式每51期中断为个电流采publi的方法,检测到的电流值与实际的电流平均值更为接近。另外,由于DSP2407的特点,为了降低ADC转换的时间,电流传感器的输出信号经过常规的滤波放大后再加一级射极跟随器电路,这样信号端的输出电阻很小,同时,通过改变ADCTR1的寄存器中的ACQPS3ACQPS0位段域和CPS位来实现调整2407器件ADC的采样和保持模块来适应信号阻抗的变化,这样可以在保证采样精度的同时尽可能选取转换时间短的设定,以适应PWM脉宽小的情况。

DSP的输入脚有时有内部的上拉或下拉电路,这样,它不影响接口电路的阻抗计算,但是影响DC偏置计算做。给出了几个接口方法,为简化分析,不考虑内部的上拉或下拉。

3V的接口电路当TTL器件最大供电电压是5.25V,在额定电流时TTL输出的高电压是3.4V,空载时是4.05V;因此如考虑元件之间的最大压差,假定DSP供电电压是3.0V最大容许电压是3.3V,逻辑高电平的最大压差是0.75V.如果电流限在75M,在DSP与TTL之间加一10k的电阻足够了,这产生了小的RC延时(10knx5pF=5Qns),除了CAN总线,这种延时可以忽略,也可用更大电阻降低电流,但延时变长噪音抑制能力变差。

当供电电源是5.25V时,5VCMOS输出空载时是5.25V,所以逻辑高电平时压差是1.95V,因此要加分压电路,如果电阻减小输入电阻也小。

因为DSP的输出是TTL兼容,不需要特别的电路,TTL的高低逻辑是2.4V到0.8V,而3.3V CMOS的输出高低逻辑是2.8V到0.4V,这中间有很大的域度,许多电机控制芯片是5V供电TTL输出到5VCMOS输入:这之间需要电平平移,当R1是10k时,CMOS输出是0.2V到3.3V,经D1的平移,输出是0.8V到3.9V,5VCMOS输入的门槛电压是1V到3.5V,中间还有0.2到0.4的域度。同时,有小的延时存在。

3.4改进的转子位置检测方法本系统的永磁无刷轮毂电机带有霍尔传感器,使用方便且价格低廉。但是,对于功率较大的电机,当绕组电流较大时,一方面将影响永磁转子所产生的磁场使其空间位置偏移,一方面由于换相电流冲击影响位置传感器附近的磁场分布,这两种情况都使得霍尔位置传感器的信号产生误差,甚至因干扰不能正常工作。通常此类电机的控制方案是把三路位置传感器输出接DSP器件的捕获单元,本系统中两个电机的六路位置传感器信号如使用捕获单元就需要涉及4个定时器及相应中断的使用。本系统摒弃这种常规方法,将位置传感器输出接DSP的/O口,在产生PWM的定时器下溢中断服务程序中读I/O口的状态,判断两电机相应的位置信号,并与前次位置信号对比,采取弱延迟换相和换相锁定技术,即在检测到位置改变时并非立即换相,而是继续在微小间隔内进行若干次位置检测,进一步判定是否确实处于换相的位置,当确定换相操作后,在一微小间隔内无论转子位置信号有无变化,都不再进行换相。这样既保证了换相处理的准确性,相对于使用捕获单元,软件设计也简化。设计中PWM的开关频率为15kHz,电机额定转速是340r/min,所以定时器下溢中断间隔相对于电机最小换相时间间隔足够小。

主程序部分完成系统初始化,两电机电流AD采样结果的处理,两驱动轮轮速计算,车体速度估算,电子差速算法及实施。

T1定时器下溢中断服务程序中完成从I/O口分别读取两个电机位置信号,并完成上述的弱延迟换相和换相锁定,设定两个电机的ACTRA/B控制字,启动车体转角的AD采样等。

T1定时器周期中断十次启动相应的两个电机的电流AD米样等。

集成模块IR2130.两个电机的电流、过电压、欠电压等保护信号产生时先硬件封锁其对应的IR2130的输出,同时接对应的DSP的PDPINTA或PD-PINTB脚。在DSP的相关书中,对PDPINT电源中断未有具体使用说明,本文根据实际试验,总结了TI2407DSP的PDPINTA/B电源中断的特点,说明如下:PDPINTA或PDPINTB管脚信号为下降沿有效,相应的PWM输出变为高阻状态,这种高阻状态在程序复位后才可以解除,同时,此管脚信号的下降沿同时产生中断申请,如果相应的中断未被屏蔽,则进入中断服务程序,完成相应的故障发生后的后台处理,中断服务程序完成后程序继续运行,但对ACTRA/B的改动不会影响其输出。本设计在电源中断服务程序中进行故障分析并给出故障指示,如果故障没有解除则此循环检测,故障解除后程序跳转到0000H复位。

实验结果(b)是直线运行时两电机的电流,由于从电流波形的频率可以换算到电机的转速,可以看出此时两电机的转矩和转速基本相同,(c)是转角为5°时两电机的电流,此时外侧电机的转矩大于内侧电机的转矩,同时转速高于内侧电机的转速,实现了良好的电子差速控制。

责任编辑:电小二

免责声明:本文仅代表作者个人观点,与本站无关。其原创性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容、文字的真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考,并请自行核实相关内容。

我要收藏

个赞

-

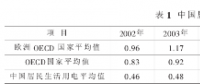

现货模式下谷电用户价值再评估

2020-10-10电力现货市场,电力交易,电力用户 -

PPT | 高校综合能源服务有哪些解决方案?

2020-10-09综合能源服务,清洁供热,多能互补 -

深度文章 | “十三五”以来电力消费增长原因分析及中长期展望

2020-09-27电力需求,用电量,全社会用电量

-

PPT | 高校综合能源服务有哪些解决方案?

2020-10-09综合能源服务,清洁供热,多能互补 -

深度文章 | “十三五”以来电力消费增长原因分析及中长期展望

2020-09-27电力需求,用电量,全社会用电量 -

我国电力改革涉及的电价问题

-

贵州职称论文发表选择泛亚,论文发表有保障

2019-02-20贵州职称论文发表 -

《电力设备管理》杂志首届全国电力工业 特约专家征文

2019-01-05电力设备管理杂志 -

国内首座蜂窝型集束煤仓管理创新与实践

-

人力资源和社会保障部:电线电缆制造工国家职业技能标准

-

人力资源和社会保障部:变压器互感器制造工国家职业技能标准

-

《低压微电网并网一体化装置技术规范》T/CEC 150

2019-01-02低压微电网技术规范

-

现货模式下谷电用户价值再评估

2020-10-10电力现货市场,电力交易,电力用户 -

建议收藏 | 中国电价全景图

2020-09-16电价,全景图,电力 -

一张图读懂我国销售电价附加

2020-03-05销售电价附加

-

电气工程学科排行榜发布!华北电力大学排名第二

-

国家电网61家单位招聘毕业生

2019-03-12国家电网招聘毕业生 -

《电力设备管理》杂志读者俱乐部会员招募

2018-10-16电力设备管理杂志