国华呼贝电厂热网改造热控问题分析

国华呼贝电厂热网改造热控问题分析

袁伟光

(神华国华广投(柳州)发电有限责任公司,广西柳州545600)

[摘要]主要对国华呼贝电厂供热改造热控系统构成做了概括介绍,对其中的设计、设备、施工调试工作中的问题做了简要分析、并对热网改造后期遗留的问题进行了分析,给出优化方案和改进方向。

关键词 热网改造 热控系统 构成

中图分类号TM621.4

0引言

内蒙古国华呼伦贝尔发电有限公司一期建设规模为2X600 MW,为超临界空冷机组。供热改造工程通过了在#1、#2汽轮机中低压连通管上打孔、安装可调整蝶阀,建设厂内供热首站(安装4台热网加热器、4台热网循环泵)及相关配套设施的方案。改造后,国华宝电#1、#2机组单机额定采暖抽汽量600 t/h(最大800 t/h),采暖抽汽压力1.0 MPa,温度356.6℃,供热量848万GJ/年。根据供热规划中供热分区热负荷统计计算,本项目设计采暖

面积为三个区近期采暖面积总和1938万m2,根据统计出的各类建筑物采暖建筑面积,按热指标计算出区内采暖热负荷,规划采暖总热负荷为1117 MW。本改造工程设计单位为中国电力工程顾问集团西北电力设计院,桩基标段为陕西有色建设右限公司,主体工程标段中国能源建设集团北京电力建设有限公司,施工监理单位为黑龙江润华电力项目管理有限公司,调试单位为内蒙古电力科学研究院有限公司

1热控系统构成

1.1热工自动化部分的设计范围

汽机本体抽汽部分(改造)系统:汽机中低压缸联通管抽汽系统等;热网首站汽水系统:包括热网首站加热蒸汽系统、疏水系统、补水定压系统等;热网补水处理系统:包括热网补水泵、生水泵、双介质过滤器、保安过滤器、超滤反渗透装置、加药设备等;原水处理系统:厂外补给水一台升压水泵、一座蓄水池,厂内新建除铁除锰间1座,除铁除锰设备2套;仪表与控制设备的电源和气源设计;仪表与控制自动化水平和控制方式、电子设备间布置。

1.2自动化水平

本工程热网首站监控采用以分散控制系统DCS为基础的计算机控制系统实现,按就地无人值守考虑。通过将热网首站控制纳入电厂原2X660 MW机组DCS控制系统的公用网络,最终实现在集中控制室以LCD/键盘为中心的集中监视和控制;在值班人员少量干预下自动完成热网首站的启动、停止、正常运行的监视控制和异常工况处理。与汽机联系紧密的每台汽机的抽汽部分(包括抽汽快关阀、抽汽逆止阀等)纳入原汽机DEH控制系统。DEH相DCS用系统之间的重要联络信号采用硬接线连接。

热网补水处理系统:采用以可编程逻辑控制器PLC为基础的计算机控制系统实现。功能纳久原锅炉补给水处理程控系统,最终实现水网及集控室辅网操作员站的集中监控。

厂内原水除铁除锰处理系统:采用以可编程逻辑控制器PLC为基础的计算机控制系统实现。功能纳入已有的原水及综合泵房理程控系统,最终实现水网及集控室辅网操作员站的集中监控。厂外原水泵房控制见电气专业说明。

1.3控制方式

本工程热网首站控制功能通过设置DCS远程I/O站方式,纳入主厂房DCS公用网络中,通过集中控制室内单元机组DCS操作员站实现远程监控,两台机组操作员站控制信号相互闭锁。同时,DCS系统在就地电子间设有就地操作站,便子系统调试、启动初期以及生产巡检时操

作使用。热网补水处理系统通过增加I/O卡件和单独的机柜,纳入原锅炉补给水处理程控系统,实现PLC程序自动控制。厂内原水处理系统通过增加在现有原水程控PLC机柜内空槽位增加I/O卡件,不需单独的机柜,纳入原水及综合泵房程控系统,实现PLC程序自动控制。

1.4热网首站电子设备间布置

本工程在热网首站14.7 m层设就地电子设备间,面积约30 m2,放置DCS远程I/O机柜以及就地维护终端等。热网首站电动门配电箱布置在就地设备附近。热网首站电子设备间布置7.8 m。

1.5仪表与控制系统及装置功能

DCS功能包括数据采集(DAS)功能、模拟量控制 ( MCS)功能、顺序控制(SCS)功能。本工程DCS的IO配置暂按700点考虑,在热网首站增加DCS远程I/O站,配置2对DPU控制器。热网改造涉及在主厂房DCS控制的设备,接线至原电厂DCS机柜的,利用原有DCS机柜备用点或增加卡件的方式来实现。本工程汽轮机抽汽部分改造新增控制设备及仪表等均由汽轮机厂成套供货.,在原电厂DEH等机柜增加卡件,纳入原电厂DEH等系统。

1.6主要热控设备选型原则

本工程供热改造仪表控制设备整体选择尽可能与电厂原2X660 MW机组一致,以便全厂统一维护、管理和减少备品备件。DCS系统选型与原电厂主机DCS -致,在原DCS系统上扩容,采用比利时公司的HOLLiAS - MACS型DCS系统。PLC硬件选型与原程控系统保持一致,采用MODICON产品。变送器、二进制开关、分析仪表、抽汽系统的仪表阀门、重要的电(气)动执行器等重要的仪表及控制设备选用采用进口产品。变送器、分析仪表采用智能型产品。电动执行器采用机电一体化型产品。

1.7电源和气源

热控电动门配电箱接受两路380 V交流电源,两路来自厂用段。热网首站DCS远程I/O站及就地操作站电源直接由主厂房DCS泵统公用电源柜内备用回路供电。

气源来自电厂仪用压缩空气系统,在主厂房内或补给水处理车间内的气源母管就近引接。

2设计问题

(1)供水流量计原设计为孔板式差压流量计。流量计是基于流体流动的节流原理,利用流体流经孔板时产生的压力差而实现流量测量的,通常是由能将被测流体的流量转换成压差信号的节流装置和能将此压差转换成对应的流量值显示出来的差压流量计所组成。但随之而来有一个问题,国华呼贝电厂地处高寒地区,冬季温度达零下40℃以下,使用差压流量计必然导致管路冻结,需全部管路加伴热电缆及敷设保温。后经调研比较发现供水流量大多采用超声波流量计。超声波在流动的流体中传播时就载上流体流速的信息,因此通过接收到的超声波就可以检测出流体的流速,从而换算成流量。超声波流量计由超声波换能器、电子线路及流量显示和累积系统3部分组成。超声波发射换能器将电能转换为超声波能量,并将其发射到被测流体中,接收器接收到的超声波信号,经电子线路放大并转换为代表流量的电信号,供给显示和积算仪表进行显示和积算,这样就实现了流量的检测和显示。两种流量计应

用情况比较如下:

A.量程比。因为结构特点,孔板流量计是通过节流件来完成丈量的,所似其量程比通常只有1:3,最高可达1: 10,而超声波流量计没有任何阻流件,其量程比可达1: 200。这两个数据表明:假如实现一种丈量方案,假定其流量范围是从1~40m3/h,使用超声波流量计只需要一路工艺计量回路就可以实现,假如采用孔板流量计,需要多路才能实现。

B.压损。因为孔板流量计的结构有阻流件,超声波流量计没有阻流件,那么显而易见:孔板流量计的压损很大,超声波流量计压损实际可以忽略不计。

C.精度。孔板流量计的计量精度理论上可以达到1%,但是通过大量的实践证实,孔板流量计抗干扰能力较差,现场精度最高能达到2%,一般情况下在3%左右。超声波流量计的精度则可以达到0.5%甚至更高。

D.精度变化。孔板流量计因为长期使用,孔板进口边沿磨损,孔板弯曲变形,都会使精度丧失。超声波流量计因为无磨损、无示值漂移现象,可以长期保持较高的精度。

E脏污的影响。因为孔板流量计由节流件,长期使用时,脏污物将堆积在孔板的上游,造成差压信号不准,直接影响计量精度。脏污和孔板钝化可造成计量偏差2%~10%以上。超声波流量计为中空管段,探头在仪表上部,脏污不易影响探头工作,不会影响计量精度,而且流量计可以检测脏污情况并修正和报警提示、及时进行清洗。超声波流量计目前所存在的缺点主要是可测流体的温度范围受超声波换能器及换能器与管道之间的耦合材料耐温程度的限制,以及高温下被测流体传声速度的原始数据不全。目前我国只能用于测量200℃以下的流体。我厂供水温度最高设计60℃,超声波流量计完成可以满足使用要求,综上所述我厂协调设计人员要求将原设计的供水孔板差压式流量计改为多通道超声波流量计,既可以保证准确测量,又能够保证冬季安全可靠运行。

(2)供热量测点位于DCS中,无单独设计测点;目前设计供热测点均位予DCS显示,未考虑到供热公司的需要,在供热联络会议中供热公司提出两个要求一是供热测点供热公司必须可以在线实时监视;二是供热测点必须有独立监控系统,双方中任何一方不得擅自更改。目前设计不能满足此要求,经供热设计联络会议讨论决定:一是供热相关测点传给供热公司通过我厂DCS传输至我厂PI系统,通过PI系统专用网络传输至供热公司。二是增加一套PLC系统专门用于显示、计算供热相关测点,DCS中供热测点显示通过PLC通讯至DCS即可,供热量结算以PLC中显示数据为准。据此设计变更,满足了供热双方需求。

3设备问题

(1)化学水就地电磁阀箱就地,远方无法实现无扰切换,由远方切换至就地位时,电磁阀控制所有阀门都会动作到阀门就地指令指向位置,容易引起系统误动作。此为开关旋钮未按照技术协议要求正确配置中间位,只有开关位。经过与厂家协调将所有开关指令按钮改为三位配置,即开位、关位、中间位,这样就可以保证远方就地实现无扰切换,保证了系统的稳定运行。

(2)计量测点供热系统压力、温度、流量安装前均未到相关电力科学院检测。因供热测点涉及到供热双方经济效益,为避免因测点准确性供热双方日后产生分歧,主动联系供热公司双方共同派人去电科院分别对供热压力、温度、流量进行检测,并共同对检测报告进行了确认。

4施工调试问题

(1)上汽要求中压缸排汽压力不得低于0.95 MPa,因不同负荷对应的中压缸排气压力不是一个定值,所以中压缸压力定值应为负荷的折线函数值。

(2)上汽要求机组必须在该主汽流量1390 t/h以上才能投入调整抽汽。此数值较大,无法满足生产要求,需要与上汽进行重新核对。

(3)现场运行应以中排温度388℃保护作为限制措施,最小流量1390 t/h仅作为运行参考值。

(4)加装低压缸入口(2个)0~1.2 MPa压力变送器,满足控制要求。当低压缸入口低于0.25 MPa,禁关连通管液压蝶阀。

5供热改造后的遗留问题

刚投产时供热抽汽达到200 t/h,从参数上看,机组的轴向位移和低压缸胀差没有增加变化不大。鉴于国华准格尔电厂#3、#4机组供热改造以后出现了轴向位移偏大(超过报警值),低压缸胀差偏大的现象,供热改造后,抽汽管道及其支架的力平衡应重新计算,保证机组在投入供热蒸汽运行后汽轮机处于良好的膨胀状态。到供热抽汽就可能达到额定的600 t/h时,需关注机组振动、位移、胀差的变化。

(1)供热改造后,做好机炉协调优化工作。机组供热改造后,由于热网抽汽带走了用于发电的一部分热量,这就打破了原有的机、炉之间的能量平衡,因此需要锅炉增加一部分热负荷来补偿这部分抽汽带走的热量。将热网负荷折算成电负荷,加入到协调回路中。在现有锅炉主汽压力设定回路中,主汽压定值为机组目标负荷的函数。机组供热期间,锅炉负荷的计算因为没有加入热网负荷而比实际偏低,主汽压力设定因此也偏低。因此,需要对机炉协调回路进行修正。方案为:采用机组负荷指令十供汽流量折算的电负荷相加,作为锅炉主蒸汽压力折线的输入端。

(2)供热改造后,计算上报电网公司的最低负荷,保证机组运行。

A.空冷岛4列运行,保证最小部不冻流量为550 t/h;

B.或者按照运行经验纯凝工况下,空冷岛不冻负荷为C 2013年抽汽按照200 tlh计算。

计算方法:在纯凝工况下,保证机组运行的空冷岛不冻负荷,加上热网带走的抽汽热量转换成的电负荷,然后进行校正。

计算1:按照空冷岛不冻负荷为360 MW;主蒸汽参数:流量Q= 980 580 kg/h,温度T-566℃,压力P-18.502 MPa,焓值H=3456.6 kj/kg。低压缸入口参数:流量Q= 790 067 kg/h,温度T= 356℃,压力P-0.5498 MPa,焓值H=3178.2 kj/kg。

假定高加、除氧器等在此负荷附近参数变化不大,或者可忽略,此时抽汽为200 t/h,抽汽参数:Q=200 000kg/h,温度T= 356℃,压力P=0.5498 MPa,焓值H-3178.2 kjlkg。低压缸排汽参数:Q=697 717 kg/h,压力P11 kPa,焓值H=2393.4 kj/kg。因此,供热抽汽所带走的热量为:抽汽参数相对于低压缸排汽参数所带走的热量,即:q-Q*(H抽- H排)-200 000×(3178.2—2393.4)-156 960 000吨。也就是说,供热抽汽每小时带走的热量为156 960 000kJ。这个热量只能由增加主蒸汽流量的方法实现,那么需要增加的主蒸汽流量为:Q=156 960 000 kj/3456.6 kj/kg=45 408.8 kg/h,即45.4 t/h。通过查热平衡图可知,此蒸汽流量财应的增加的电负荷为21.2 MW,因此可以得出:按照空冷岛不冻负荷为360 MW抽汽200 t/h时对应的机组负荷为381.2 MW。 ’

计算2:按照最小部不冻流量为550t/h纯凝工况下,查滑压的热平衡图,低压缸排汽为550 t/h时机组所带的电负荷约为331MW。按照算法1的经验,抽汽为200 t/h时,需要升负荷21.2 MW,所以按照最小部不冻流量为550 t/h时需要电负荷为353 MW。

6结语

综上所述,本文对国华呼贝电厂热网改造热控系统配置做了简要介绍,对投产相关问题做了分析并给了解决方案,对投产后可能产生的问题及需完善项目提出建议,希望有助于同行参考。

参考文献

[1]周少祥,胡三高,齐革军.凝汽机组低品位化供热改造及其应用前景[J].热能动力工程,2004,19(2):206-208.

[2]许琦,马骏驰,王小伟,等,国产300 MW机组高再抽汽供热改造[J].华东电力,2008,36(6):101-103.

责任编辑:继电保护

-

现货模式下谷电用户价值再评估

2020-10-10电力现货市场,电力交易,电力用户 -

PPT | 高校综合能源服务有哪些解决方案?

2020-10-09综合能源服务,清洁供热,多能互补 -

深度文章 | “十三五”以来电力消费增长原因分析及中长期展望

2020-09-27电力需求,用电量,全社会用电量

-

PPT | 高校综合能源服务有哪些解决方案?

2020-10-09综合能源服务,清洁供热,多能互补 -

深度文章 | “十三五”以来电力消费增长原因分析及中长期展望

2020-09-27电力需求,用电量,全社会用电量 -

我国电力改革涉及的电价问题

-

贵州职称论文发表选择泛亚,论文发表有保障

2019-02-20贵州职称论文发表 -

《电力设备管理》杂志首届全国电力工业 特约专家征文

2019-01-05电力设备管理杂志 -

国内首座蜂窝型集束煤仓管理创新与实践

-

人力资源和社会保障部:电线电缆制造工国家职业技能标准

-

人力资源和社会保障部:变压器互感器制造工国家职业技能标准

-

《低压微电网并网一体化装置技术规范》T/CEC 150

2019-01-02低压微电网技术规范

-

现货模式下谷电用户价值再评估

2020-10-10电力现货市场,电力交易,电力用户 -

建议收藏 | 中国电价全景图

2020-09-16电价,全景图,电力 -

一张图读懂我国销售电价附加

2020-03-05销售电价附加

-

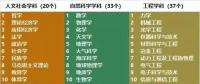

电气工程学科排行榜发布!华北电力大学排名第二

-

国家电网61家单位招聘毕业生

2019-03-12国家电网招聘毕业生 -

《电力设备管理》杂志读者俱乐部会员招募

2018-10-16电力设备管理杂志