铝合金制造业中常见的裂纹缺陷

摘要:近40年来,由于焊接技术的进步,高效率和高性能的焊接方法得到推广,铝及铝合金在车辆、船舶、建筑、桥梁、化工机械、低温工程和宇航工业等各种结构方面被广泛应用,由于材料本身的特珠性,也给焊接工人带来了较大的困难,除了要掌握铝合金的焊接技术,还要注意避免在焊接过程中出现的焊接缺陷。如:裂纹、气孔、未融合、咬边等等。他们的存在不仅影响了焊接强度,更是为应用安全埋下了隐患。

焊接缺陷分为工艺缺陷和设计缺陷两部分。工艺缺陷主要受生产中的人、机、料、法,环、测六大因素影响,如裂纹、气孔、未融合尺寸偏差等;设计缺陷是指结构产生的缺陷,如由于焊缝过密、交叉过多、材料匹配不良导致的裂纹、未融合等。在这里我们重点介绍裂纹缺陷。

1、裂纹缺陷

裂纹通常分为焊缝裂纹和母材裂纹。

1.1焊缝裂纹

1.1.1焊缝裂纹产生的过程

焊缝裂纹也叫热裂纹,通常发生在焊接完成后,在焊缝纵向中间部位开裂。目前关于焊接热裂纹理论,国内外认为较完善的是普洛霍洛夫理论。概括地讲,该理论认为结品裂纹的产生与否主要取决于以下3方面:脆性温度区间的大小;在此温度区间内合金所具有的延性以及在脆性温度区间金属的变形率大小。

通常人们将脆性温度区间的大小及在此温度区间内具有的延性值称之为产生焊接裂纹的冶金因索,而把脆性温度区间内金属的变形率大小称之为力学因素。在焊接过程中,焊接接头的冶金因素和力学因素有着较为密切的联系,其作川归结为强化金属联系与化金属联系。如果在冷却时,焊接接头金属中正在建立强度联系,在一定刚性约朿条件下能够顺从的应变,当焊缝余近焊缝区金属能够承受外加约束应力与内在的残余应力的作用时,焊接接头的金属裂纹敏感性低,裂纹就不容易产生,反之,当水受不住应力作用时,金属中的强度连接容易中断,就容易产生裂纹。其次,在焊接过程中,随着温度的降低与冷却速度的变化,治金因素和力学因素也都随之变化,在不同的温度区间对焊接接头金属的强度联系作用各不相同,如果结晶温度区力集中,导致固相金属产生裂纹;同样,随着温度降低,如果收缩量大,特别是在快速冷却条件下,当收缩应变速率高,应力应变状态比较苛刻时也容易产生裂纹。

1.2焊接裂纹产生的机理

为了研究铝合金焊接时那个时候最容易产生热裂纹,把铝合金焊接时焊接熔池的结晶分为3个阶段。

第一个阶段是液固阶段,焊接熔池从高温冷却开始结晶时,只有很少数量的晶核存在。随着温度的降低和冷却时间的延长,晶核逐渐长大,并且出现新的晶核,但是在这个过程中液相始终占有较多的数量,相邻晶粒之间不发生接触,对还未凝固的液态铝合金的自由流动不形成阻碍。在这种情况下,即使有拉伸应力存在,但被拉开的缝隙能及时地被流动着的铝合金液态金属所填满,因此在液固阶段产生裂纹的可能性很小。

第二阶段是固液阶段,在焊接熔池结晶继续进行时,熔池中固相不断增多,同时先前结晶的晶核不断长大,当温度降低到某一数值时,已经凝固的铝合金金属晶体相互彼此发生接触,并且不断倾轧在一起,这时候液态铝合金的流动受到阻碍,也就是说熔池结晶进入了固液阶段。在这种情况下,由于液态铝合金金属较少,晶体本身的变形可以强烈发展,晶体间残存的液相则不容易流动,在拉伸应力作用下产生的微小缝隙都无法填充,只要稍有拉伸应力的存在就有产生裂纹的可能性。因此,这个阶段叫做“脆性温度区”。

第三阶段是完全凝固阶段,熔池金属完全凝固之后所形成的焊缝,受到拉应力时,就会表现出较好的强度和塑性,在这一阶段产生裂纹的可能性相对来说较小。因此,当温度高于或者低于a-b之间的脆性温度区时,焊缝金属都有较大的抵抗结晶裂纹的能力,具有较小的裂纹倾向。在一般情况下,杂质较少的金属,由于脆性温度区间较窄,拉应力在这个区间作用的时间比较短,使得焊缝的总应变量比较小,因此焊接时产生的裂纹倾向较小。如果焊缝中杂质比较多,则脆性温度区间范围比较宽,拉伸应力在这个区间的作用时间比较长,产生裂纹的倾向较大。

1.3母材裂纹也叫液化裂纹(HAZ)

该裂纹的产生的原因和预防主要有以下几点:

a母材材料的因素:当材料的化学成分存在问题,在材料的晶间存在过多的低熔点物质,在焊接热作用下,材料晶间先行熔化,在应力作用下沿晶间开裂,因此,出现此问题的首要解决步骤是检查材料是否有不合格的化学成分。

b拘束度的因素:该裂纹的产生是应力和热的共同作用,因此,降低拘束应力的措施均可降低裂纹倾向,如改变焊接顺序、卡紧位置可缓解拘束应力的大小使金属热输入的因素过多的热量输入,会对金属层间产生熔化作用晶间产生熔化导致裂纹,因此控制热输入是解决该类裂纹的一项措施,如提高焊接速度、降低焊角均可有效解决该类问题。

d焊缝冷却速度因素,焊缝冷却速度也是导致HAZ裂纹的一个主要原因。

2、裂纹的预防措施

2.1防止结晶裂纹的措施:a减小硫、磷等有害元素的含量,用含碳量较低的材料焊接。b加入一定的合金元素,减小柱状晶和偏析。如铝、锐、铁、镜等可以细化晶粒。c采用熔深较浅的焊缝,改善散热条件使低熔点物质上浮在焊缝表面而不存在于焊缝中。d合理选用焊接规范,并采用预热和后热,减小冷却速度。e采用合理的装配次序,减小焊接应力。

2.2再热裂纹的防止:a注意冶金元素的强化作用及其对再热裂纹的影响。b合理预热或采用后热,挖制冷却速度。c降低残余应力避免应力集中。d回火处理时尽量避开再热裂纹的敏感温度区或缩短在此温度区内的停留时间。

2.3防止冷裂纹的措施:a采用低氢型碱性焊条,严格烘干,在100-150℃下保存,随取随用。b提高预热温度,采用后热措施,并保证层间温度不小于预热温度,选择合理的焊接规范,避免焊缝中出现洋硬组织。c选用合理的焊接顺序,减少焊接变形和焊接应力。d焊后及时进行消氢热处理。

3、针对铝合金棒制造产生表面裂纹的解决办法

解决这一问题的关键要考虑三个主要环节:1是合金品种化学成分的控制。2是合金品种的铸造工艺。3是操作技能以及自然条件。

铝合金的结晶器又称冷凝槽,对于铸造起到决定性的作用。铝合金结晶器的锥度的变化对于铸造来说不可忽视。结晶器的锥度过大铸造时扁锭的表面的偏析瘤会增大,一旦操作不好就会产生夹渣造成表面裂纹的产生,结晶器过窄铸造合金棒时又会产生表面拉裂。一个好的熔铸师傅会随时调整结晶器的尺寸,以预防合金棒在铸造产生的表面裂纹。

合金棒表面裂纹对于冷却水来说又是至关重要的。冷却水是否分布均匀,大面和小面强弱问题,水压大小,水温都对固液区域产生非常大的影响。案例1:有一家铝业刚做合金棒时经常发生表面裂纹,也没有分析出原因,造成很大的浪费,我的一位同事去这厂参观才发现了问题,由于水温太高,所以采用化学和物理的作用方法解决了表面裂纹问题。

(黄有广 广西广银铝业有限公司百色分公司)

参考文献:

[1]阿荣.铝合金的搅拌摩擦焊接工艺研究[A]兰州理工大学硕士论文.2004

[2]付志红,黄明辉,周鵬展等.搅拌摩擦焊及其研究现状[J].焊接,2002,(11):6-7

[3]《铝合金焊接工艺》中国劳动出版社

责任编辑:蒋桂云

-

现货模式下谷电用户价值再评估

2020-10-10电力现货市场,电力交易,电力用户 -

PPT | 高校综合能源服务有哪些解决方案?

2020-10-09综合能源服务,清洁供热,多能互补 -

深度文章 | “十三五”以来电力消费增长原因分析及中长期展望

2020-09-27电力需求,用电量,全社会用电量

-

PPT | 高校综合能源服务有哪些解决方案?

2020-10-09综合能源服务,清洁供热,多能互补 -

深度文章 | “十三五”以来电力消费增长原因分析及中长期展望

2020-09-27电力需求,用电量,全社会用电量 -

我国电力改革涉及的电价问题

-

贵州职称论文发表选择泛亚,论文发表有保障

2019-02-20贵州职称论文发表 -

《电力设备管理》杂志首届全国电力工业 特约专家征文

2019-01-05电力设备管理杂志 -

国内首座蜂窝型集束煤仓管理创新与实践

-

人力资源和社会保障部:电线电缆制造工国家职业技能标准

-

人力资源和社会保障部:变压器互感器制造工国家职业技能标准

-

《低压微电网并网一体化装置技术规范》T/CEC 150

2019-01-02低压微电网技术规范

-

现货模式下谷电用户价值再评估

2020-10-10电力现货市场,电力交易,电力用户 -

建议收藏 | 中国电价全景图

2020-09-16电价,全景图,电力 -

一张图读懂我国销售电价附加

2020-03-05销售电价附加

-

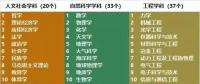

电气工程学科排行榜发布!华北电力大学排名第二

-

国家电网61家单位招聘毕业生

2019-03-12国家电网招聘毕业生 -

《电力设备管理》杂志读者俱乐部会员招募

2018-10-16电力设备管理杂志