【技术解析】特高压交流变压器的工程应用及创新发展

特高压交流变压器的工程应用及创新发展

摘 要:特高压交流变压器是特高压交流输电工程的核心设备之一,从设计、制造、试验和运输等方面分析了我国1000 kV 特高压交流输电工程用变压器的主要特点。介绍了我国特高压交流变压器的工程应用情况,以及在关键原材料、组部件方面取得的突破,特高压变压器标准化方面取得的成果等。

随着我国特高压电网的不断发展,特高压变压器技术水平取得了长足进步,重点分析了特高压升压变压器、特高压1000 kV 降压220 kV 变压器、特高压大容量变压器和解体运输、现场组装式特高压变压器( 以下简称解体式特高压变压器) 等一系列创新产品的特点及适用场合。工程应用表明:我国特高压变压器技术先进、运行可靠。最后,对特高压变压器的性能提升、组部件国产化及运行维护方面做了展望。

关键词:特高压;变压器;国产化;工程应用;创新发展

引言

1000 kV 单相油浸式自耦电力变压器( 以下简称“特高压变压器”) 是特高压交流输电工程的关键设备之一,其直接影响特高压交流输电工程能否安全可靠运行。我国特高压工程输电容量大、系统位置重要,需要长期在全电压、大功率下安全稳定的商业化运行。因此,特高压变压器必须具有与其重要性相适应的高可靠性。特高压变压器达到了现有设计、制造的极限,需要承受高强度、极不均匀的电、磁、热、力联合作用,由于受制造、运输等条件严格限制,尺寸和重量不能简单线性放大,需要在材料、结构和技术等方面实现新突破。

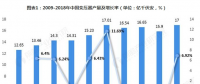

与常规500kV/250 MVA 单相自耦变压器相比,特高压变压器的电压提高1 倍,容量提高3 倍,但受运输、外形尺寸的限制,导致变压器内部高场强区激增,显著加大了电、磁、热和机械设计难度与质量控制难度。国家电网公司自2005 年以来组织国内相关科研院所和制造企业开展联合攻关,攻克了特高压变压器研制及应用所涉及的一系列难题,实现了特高压交流输电技术在我国的工程应用。自2009 年1 月世界上第一条投入商业化运行的“晋东南—南阳—荆门”特高压交流输电工程投运以来,我国已建成8个特高压交流输电工程,累计投入运行的特高压变压器超过100 台( 截止2017 年11 月),运行时间最长的特高压变压器已超过8 年,充分验证了特高压变压器的性能。

随着特高压电网的快速发展,对特高压变压器提出了更高要求。在特高压变压器关键原材料、组部件方面需实现国产化,提高特高压设备的国产化水平;在特高压变压器技术水平和应用场合方面,需要提高特高压输电容量和经济性,解决特高压变压器在交通不便地区应用时无法运输的难题等。为了满足特高压电网发展需要,国家电网公司联合国内科研院所和制造企业开展联合攻关,研制出特高压变压器用硅钢片、高压出线装置、高压套管等,实现了特高压变压器关键原材料和组部件的国产化;此外,在工程用特高压变压器的基础上,先后研制( 或论证) 了特高压升压变压器、特高压1000 kV 降压220 kV 变压器、特高压1500 MVA 大容量变压器和解体式特高压变压器等一系列创新成果,丰富了变压器特高压产品体系,满足了我国特高压电网的发展需要。本文在阐述我国特高压变压器主要特点的基础上,介绍了国内特高压变压器的工程应用情况及特高压变压器的创新发展成果。

1、特高压变压器的特点

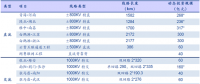

我国特高压交流输电工程使用的特高压变压器为单相、油浸和自耦变压器( 见图1),采用分体结构,由主体变压器( 简称主变) 和调压补偿变压器( 简称调变) 两部分组成,主变和调变之间通过油- 空气套管在外部进行连接。

特高压变压器与超高压变压器相比,在产品设计、制造、运输及试验方面均有其自身特点。

1.1 设计特点

特高压变压器在油箱、铁心结构、调压方式、绝缘设计、漏磁和机械设计等方面有其自身特点。

图1 特高压变压器外形示意图

1.1.1 油箱分体结构

特高压变压器容量大、绕组多、绝缘水平高,导致变压器质量和体积都很大。特高压变压器采用主变和调变分体结构,可保证在调变故障时,变压器本体仍可单独运行。因此,采用分体结构可以减小变压器本体的体积和重量,便于制造和运输,提高了系统的可靠性。

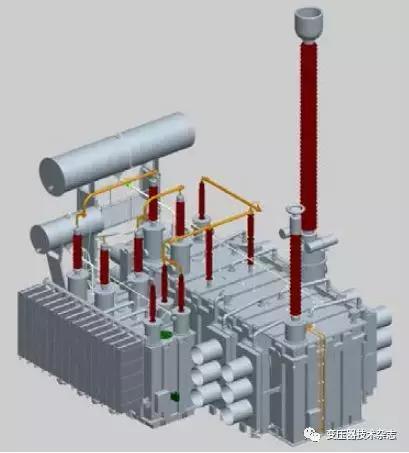

1.1.2 铁心结构

特高压变压器铁心有三主柱、两旁轭和两主柱、两旁轭两种结构如图2 所示。我国前期特高压交流输电工程所用特高压变压器铁心采用三主柱、两旁轭结构,每柱容量334 MVA,跟常规500 kV/334 MVA 单相自耦变压器单柱容量相同,具有成熟的经验可借鉴,具有可靠性高的特点。此外,采用三主柱结构时变压器的高度可控制在常规500 kV 变压器水平,便于运输。皖电东送工程及以后采用了两主柱、两旁轭结构的特高压变压器,跟三主柱结构相比,节省材料,体积和质量更小,便于运输。

(a) 三柱两旁轭 (b) 两柱两旁轭

图2 特高压变压器两种铁心结构图

1.1.3 调压方式

特高压变压器分无励磁调压( 调压范围为±4×1.25%) 和有载调压( 调压范围为±10×0.5%) 两种调压方式。有载调压可更好地解决特高压电网无功电压控制难题,提高特高压电网运行灵活性。两种调压类型的特高压变压器均为主变和调变分箱布置结构,外形相似,两种特高压变压器的主变具有完全的互换性。

1.1.4 绝缘设计

特高压变压器主绝缘设计需计算各种试验工况下主绝缘结构油隙及电极表面场强,按无起始局部放电场强进行严格控制。特高压变压器纵绝缘设计重点计算高压绕组饼间绝缘强度、各绕组纵绝缘结构优化设计和绕组冲击电压特性分析等。

1.1.5 防止局部过热和机械强度设计

特高压变压器内部电场、磁场分布复杂,需对变压器整体磁场分布进行计算,应重点分析铁心和油箱结构件及其屏蔽中的漏磁、涡流损耗分布,通过温升试验和满负载运行验证防止局部过热措施的有效性。特高压变压器体积大,油箱结构复杂,需耐受全真空和120 kPa正压试验及长距离运输考验。

1.2 制造特点

特高压变压器制造环节涉及关键原材料、组部件、工装设备和工艺控制等方面。

1.2.1 原材料、组部件

绝缘纸板( 成型件)、高压出线装置、高压套管和硅钢片等关键原材料,组部件是特高压变压器能否研制成功的基本条件。特高压变压器用绝缘纸板需具有很高的机械强度、尺寸稳定性及耐热老化性能;高压出线装置用于1000 kV 高压出线部位,场强非常集中,对其绝缘强度、结构设计、机械性能等要求极高;1100 kV 高压油纸电容式套管长度接近14 m,设计、制造及考核难度极大,不仅要求极高的绝缘强度,而且要有足够的机械强度。

1.2.2 工装设备

特高压变压器超大、超重,对制造工装设备提出了更高的要求。例如,铁心制作需要400 t 以上的翻转台,线圈绕制需要40 t 立式绕线机,器身干燥需要600 kW气相干燥系统,需350 t 桥式起重机才能吊起主变器身等。

1.2.3 工艺控制

特高压变压器生产工艺要求更加严格,例如:生产车间对温湿度、降尘量需要严格控制;绝缘干燥时间、温度和真空度比常规变压器干燥工艺要求更严;变压器装配完成后抽真空、真空注油、注油速率、热油循环以及对绝缘油质量指标要求更高。

1.3 试验特点

特高压变压器试验项目多,试验难度大,尤其是绝缘试验中的雷电冲击试验和局部放电试验。特高压变压器入口电容增大,使得雷电冲击试验电压的波前时间拉长,需解决波前时间过长、减小电压过冲的难题。特高压变压器带局部放电测量的长时感应耐压试验(ACLD)加压程序比国家标准的规定更加严格,且局部放电限值要求更低。特高压变压器体积大,试验回路复杂,局放试验电压高、对电源及屏蔽措施要求严格,局部放电试验干扰排除和内部局部放电定位更加困难。

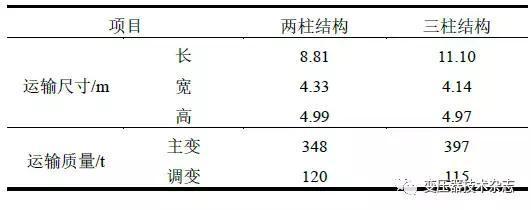

1.4 运输特点

由表1 特高压变压器运输尺寸和质量可知,无论是两柱结构还是三柱结构,变压器运输宽度均超过4 m,高度接近5 m,主变运输质量超过340 t,特高压变压器超大、超重,运输困难。

表1 特高压变压器运输尺寸和质量

2、特高压变压器的工程应用

2.1 我国特高压变压器的应用概况

自2009 年我国首条特高压交流输电工程投运以来,先后有多条特高压交流输电工程投入运行,充分检验了特高压变压器的性能,见表2。

表2 我国特高压变压器应用概况

我国特高压变压器研制及应用可分以下几个阶段。

(1) 试验示范阶段:2009 年1 月,“晋东南—南阳—荆门”特高压交流试验示范工程正式建成投运,所用特高压变压器均为单相自耦油浸式无励磁变压器。2011 年12 月,特高压试验示范工程扩建工程建成投运,双柱结构特高压变压器首次投入工程应用。

(2) 示范应用阶段:2013 年9 月,世界上首个商业化运行的同塔双回特高压交流输电工程——“皖电东送”特高压交流工程正式建成投运,该工程世界首次采用了有载调压式特高压变压器。

(3) 规模化应用阶段:2014 年12 月,“浙北—福州”特高压交流输电工程正式投运,标志着我国特高压交流电网进入规模化建设阶段。

2.2 关键原材料、组部件国产化应用

高压出线装置、高压套管、硅钢片和绝缘纸板等是特高压变压器的关键原材料、组部件,由于国内制造水平所限,前期特高压交流试验示范工程用特高压变压器所用硅钢片、出线装置和套管等完全依靠进口。为突破制约我国特高压交流输电技术发展的技术瓶颈,国内科研单位和制造企业联合攻克了原材料、组部件的技术参数、结构设计、工艺控制和检验试验等关键技术,实现了国产硅钢片、1000 kV 出线装置、1000 kV 套管等在后续特高压工程中的应用。

(1) 我国已成功研制特高压变压器用优质取向硅钢片,技术性能和批量质量控制水平与进口硅钢片相当,已在“皖电东送”特高压输电工程得到应用,打破了长期依赖进口的局面,见图3。

图3 国产特高压变压器用硅钢片

(2) 我国自主研制的特高压变压器( 电抗器) 用1000kV 标准化通用出线装置见图4,结构简洁、可靠性高,与瑞士魏德曼相比多做了电气绝缘和机械振动裕度试验,并通过了特高压变压器和并联电抗器真型试验,打破了国外技术垄断,自皖电东送工程以来已实现工程应用。

(3) 我国自主研制的1100 kV 油纸电容式套管在“浙北—福州”特高压交流输变电工程中得到应用,一举打破国外公司长期以来对国际特高压套管的垄断局面。此外,我国研制的1100 kV 干式油气套管填补了国内外空白,见图5。

图4 国产1000 kV 通用出线装置

(a) 1100 kV 油浸式套管

(b) 1100 kV 干式油气套管

图5 国产1100 kV 特高压套管

2.3 特高压变压器标准化成果

经过近十年的努力,我国全面掌握了特高压交流输电核心技术,特高压设备国产化率超过90%,特高压交流电压成为国际标准。目前,已发布特高压变压器相关国家标准3 项、国际标准1 项。其中,特高压变压器相关国际标准是对我国特高压交流技术创新成果的高度总结与认可,填补了特高压变压器国际标准的空白。

3、特高压变压器的新发展

随着我国特高压电网的建设,特高压变压器技术不断发展,先后研制( 或研究) 了特高压升压变压器、特高压1000 kV 降压220 kV 变压器、特高压1500 MVA 大容量变压器和解体运输、现场组装式特高压变压器。

3.1 特高压升压变压器

随着特高压电网的进一步发展,大型电厂采用特高压输电技术接入电网,可减少中间升压环节,缩短电气距离,节约土地资源和工程投资,进一步发挥特高压输电的优势,促进能源基地集约开发和能源资源优化配置。我国自主研制的DFP-400 000/1000 特高压发电机升压变压器由发电机出口电压27 kV 直接升压到1000 kV,减少了输电中间环节,节约了输电走廊,降低线损、提高了电网的稳定性。特高压升压变压器已在安徽平圩电厂投入使用,见图6。

图6 平圩电厂用特高压升压变压器

3.2 特高压交流1000 kV 降压220 kV 变压器随着我国特高压交流骨干网架的建设,考虑到某些地区存在集中大负荷,而该地区附近没有500 kV 电网,在此情况下有必要研究特高压1000 kV 降压220 kV 变压器的可行性,为特高压骨干网架与220 kV 电网直连提供技术储备。采用特高压1000 kV 降压220 kV 变压器,可以方便地将220 kV 系统接入特高压骨干网,充分利用现有220 kV 电网资源,节省电网投资,与常规1000kV 降压500 kV,再由500 kV 降压220 kV 相比,省去一级降压过程,可减少占地、节省设备投资、降低损耗、提高输电效率。但是,经研究论证,特高压1000 kV 降压220 kV 变压器应用场合需要满足一定条件,才能在经济性和短路电流之间获得平衡, 即特高压1000 kV 降压220 kV 变压器适用于负荷量大、负荷密度高,且本地电源容量相对较小的地区。目前,特高压1000 kV 降压220 kV 变压器还没有开展工程应用。

3.3 特高压交流大容量变压器

我国研制的1000 kV、1500 MVA 大容量单相油浸式自耦变压器,见图7。

图7 保变生产的特高压大容量变压器

与1000 kV、1000 MVA 单相油浸式自耦变压器相比,容量增大50%、重量仅增加20%。单台( 三相一组) 特高压大容量变压器额定容量达到4500 MVA,解决了变电和输电能力匹配的问题,与特高压线路的自然输送功率形成良好匹配,可进一步提高特高压变电站的经济性,具有重要的应用前景。

3.4 解体式特高压变压器

随着特高压工程在不同区域的建设,尤其是在山区或运输条件受限区域,特高压变压器的运输受限问题日益凸显。为了解决特高压变压器运输问题,采用解体式特高压变压器成为最佳解决方案。解体式特高压变压器采用模块化设计,变压器可实现解体运输,具有器身紧凑、运输重量小、运输成本低等优点,有效解决了特高压变压器的运输问题。我国已成功研制了可整体运输、局部解体运输和全部解体运输的特高压变压器产品系列。全部解体式特高压变压器最大运输部件重量不超过80 t,运输尺寸高度由4.99 m 降低到4.5 m,完全满足公路运输限界要求,运输不再成为限制特高压变压器应用的瓶颈。1000 MVA 解体式特高压变压器已在“榆横—潍坊”特高压交流工程晋中站得到应用。

3.5 特高压变压器技术展望

前期工程用特高压变压器优先考虑变压器的运行可靠性,随着特高压变压器的制造水平和原材料研发能力的逐步提升,特高压变压器的整体性能将会不断优化提升。国产特高压变压器用关键原材料和组部件在得到长期运行考核后,将逐渐替代进口原材料和组部件,进一步提高特高压变压器的国产化水平和经济性。

图8 晋中站特高压解式体变压器

随着特高压变压器工程应用的逐步成熟和变压器智能化技术的进步,在现有局部放电在线监测、油中溶解气体在线监测和铁心接地电流在线监测等在线监测技术和紫外光谱、声电联合等带电检测技术的基础上,可将智能控制、大数据和云计算等先进智能技术应用于特高压变压器的运行控制中,研制出具有关键性能参数全时监测、自适应调节功能的特高压变压器,进一步提高特高压输电可靠性。

4、结论

(1) 我国完全具备1000 kV 特高压交流变压器自主设计和制造能力,已建成六条特高压交流输电工程,累计投入运行的特高压变压器超过100 台,充分验证了特高压变压器的性能;

(2) 我国在特高压变压器用硅钢片、1000 kV 出线装置、1100 kV 套管等原材料、组部件国产化方面取得重要突破;

(3) 随着特高压电网的规模化建设及特高压变压器制造水平的提升,我国相继研制了特高压升压变压器、特高压大容量变压器和解体式特高压变压器等特高压系列创新成果,有力地支撑了我国特高压交流电网建设。

责任编辑:仁德财

-

权威发布 | 新能源汽车产业顶层设计落地:鼓励“光储充放”,有序推进氢燃料供给体系建设

2020-11-03新能源,汽车,产业,设计 -

中国自主研制的“人造太阳”重力支撑设备正式启运

2020-09-14核聚变,ITER,核电 -

探索 | 既耗能又可供能的数据中心 打造融合型综合能源系统

2020-06-16综合能源服务,新能源消纳,能源互联网

-

新基建助推 数据中心建设将迎爆发期

2020-06-16数据中心,能源互联网,电力新基建 -

泛在电力物联网建设下看电网企业数据变现之路

2019-11-12泛在电力物联网 -

泛在电力物联网建设典型实践案例

2019-10-15泛在电力物联网案例

-

权威发布 | 新能源汽车产业顶层设计落地:鼓励“光储充放”,有序推进氢燃料供给体系建设

2020-11-03新能源,汽车,产业,设计 -

中国自主研制的“人造太阳”重力支撑设备正式启运

2020-09-14核聚变,ITER,核电 -

能源革命和电改政策红利将长期助力储能行业发展

-

探索 | 既耗能又可供能的数据中心 打造融合型综合能源系统

2020-06-16综合能源服务,新能源消纳,能源互联网 -

5G新基建助力智能电网发展

2020-06-125G,智能电网,配电网 -

从智能电网到智能城市