巩欣:梯级磷酸铁锂电池实践应用探索

5月19日至21日,“第八届中国国际储能大会”在深圳隆重召开, 来自中国、美国、德国、英国、加拿大、西班牙、日本、韩国、澳大利亚等国和地区1500余位政府机构、科研院所、行业组织、电力公司、新能源项目单位、系统集成商等代表出席本次大会。

中国铁塔股份有限公司能源创新中心技术主管、高级工程师巩欣在通信储能专场,发表了题为“梯级磷酸铁锂电池实践应用探索”的精彩演讲。

演讲内容如下:

巩欣:

感谢主委会。上一届在苏州,我介绍了铁塔公司2015-2016年开始,对相关的梯级锂电池的探索。当时的情况仅仅是做试点,2017年4月的苏州大会上,当时铁塔设置的站点规模大概几百个。经过一年多的时间,目前经过两期运营,现在投入的电池运营大概3万组。今天汇报的题目是“梯级钛酸锂电池的应用实践和探索”。分为三部分:

第一,通信用电池组应用分析。常规把电池分为交通动力和电力储能,之所以这么划分,我跟很多电池厂沟通发现,虽然很多企业把移动通信作为单独的分支,往往运行的分支都放在储能事业部。大家理解移动通信备用电源基站是储能的分支,这样划分没有问题。由于通信行业作为小行业,在储能领域占的份额不多,但实际应用中的确和一般的储能领域有些差别。

通信行业原有的使用基本是铅酸电池,我们在基站应用了几十年的铅酸电池,但始终让我们不太满意,不太满意的地方是体积大、重量大,温度适应性比较窄,循环寿命比较少,放电能力相对大功率来说比较差。但它有一个很好的地方是维护非常简单,我们通信行业由于基站的建设非常复杂,如果体积大、重量大,对于搬运和安装来说是一个很大的难题。温度适应性窄,基站从天南海北,我们要配置大量的温度调节设备,包括循环寿命少。虽然现在的电网质量越来越或,但我们仍然有很多省目前的试点状况非常差。有些省每年的发电费用是以亿计算,后期的维护和使用造成很多困难。

磷酸铁锂电池从开始的应用,本着在动力汽车上应用。所以开始没有在基站后备考虑磷酸铁锂电池的相关问题,我们考虑体积小、重量轻、适应性比铅酸好。我们看中它很好的情况是如果基站不好的情况下,使用寿命长,为每年维护替换量造成很好的结果。从另一点分析来说,使用磷酸铁锂电池,建设和维护的要求提高了。原来的铅酸电池很简单,不需要管它。换了磷酸铁锂电池,相应的电子元器件介入,对于维护人员、施工人员的要求提高了,要调测和维护。

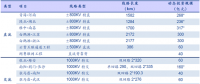

这是我做的基站使用方案测算,以50Ah直流电负载情况下做的测算。从表格对比来说,上表是铅酸测算值,下表是磷酸铁锂测算值。从表格中可以清晰的分析出,我们配置同样Ah的磷酸铁锂电池,得到的放电小时数高于铅酸电池,尤其是配置容量比较低的情况下。计算值可能比常规的计算值得出的结果小,我这个测算值考虑一定的安全系数后,同时考虑5-6年寿命运行,结算出来的。我希望6年后,这个电池还能跑出这个水平。

第二,铁塔梯级钛酸锂电池的实践应用,这是主要部分。2015-2016年开始,我们采用三种方式进行分析和应用的对比。从实际应用角度来说,可能没有太大的方式。无非是把车上的整包电池拆下来进行应用。下一个环节是电池包内形成几十伏的模组进行应用。可以直接拆,重新筛选分组,进行应用。我们做了相应的尝试,从实际情况来看,应该是最后一种用得最多,我们对前两种做了分析,下面会对这三个方式进行详细的分析。

首先是电池包,电池包的直接应用是行业内进行梯级应用时,很多行业内和业界专家建议的方式。其特点明显,工序简单、不需要拆解;成本低,无需对电池再设计;周期短,拿来即用。因为没有用拆解,所以设备操作简单。我们在实际应用中发现了问题。原先电池厂、电车厂生产时,生产出来的电池种类太多,形状各异、接口定义、位置及电压平台容量等都不一致,我们规模应用时,每一个包都要进行针对性的方案设计,才能应用到基站上,否则无法使用。状况不一致,每个电池包退下来后,性能和容量内部差异大,无法形成同类型的比较。原装管理系统不一致,各个车厂和汽车,电池长开发出的电池应用于动力汽车行业,我们通信用的管理机制无法应用。里面相关的协议及策略等保密的东西,我们拿不到。造就我们无法用原装的系统,实际应用到通信行业中。由于通信行业备用锂电是直流48伏电压等级,造成目前车用动力电池等级的接口和电压不一样,我们要加装电源转换装置,把高压变成低压使用。

我们发现直接应用这个模式要迈三关,一是检测关,我们能否快速通过检测,得到电池包里的实际电池状况,根据检测结果对电池包应用采取相应的技术方案;二是研制出整套系统进行管控,BMS的研发,目前情况下无法统一研发出一致标准化的BMS。我们可能要单独研发BMS,甚至对每个包的管理策略进行调整;三是行业内转换模式电源比较少,我们要变换为适应的电压等级,再对先后端电源进行管控,才能应用电池包。虽然这个东西的前端没有花代价,加上后端的内容后,成本一点也不低。

另一个问题,大电池包是30度或者40度的,如果拆到模组级或者重新筛选,30度或者40度的包筛选出来的内容,可能用在3-4个基站上。如果直接用一个大包,只能用在单独的基站上,对我来说成本提高了,而不是低了,除非把它用于储能或者削峰填谷。削峰填谷或者储能,我要增加别的系统。这个方案从实际应用角度说,既不便宜,收回成本也很高。2017-2018年,我们基本没有采用这个方式。

模组方案,由于上面大包的情况,把难度从几百伏降到几十伏。面临的问题是同样的,模组的检测、模组针对BMS的开发以及模组针对电源转换装置的应用,这套应用下来后,虽然我们比原来的方案会好一些。但是从现在我们跟行业内的企业交流结果来看,很多企业即使拆到模组级,它对检测结果也没有把握,对模组级也没有把握,不知道模组可以用到什么程度。从2017-2018年的实际应用中,沟通企业只有1-2家,对后同意它采用相关的技术方案,给我们提供货源。我们大部分应用第三种方式——把所有的电池拆解到单体进行应用。

这个应用方式跟行业内企业沟通了很多,这个方案从根本上讲,被大家诟病的重点是拆解成本太高,拆解成本占很大一部分,由于拆解的损坏,电池变少了,而不是变多了。个人认为这是梯级电池真正应用的方向。虽然梯级电池拆解麻烦,把它拆成单体电芯后,重组分类可以应用到不同的厂子,这是把梯级电池最大化应用的最好方式。前几种方式,目前来说短期内无法拿出可以整合的方案。这个方案目前是业界统一的认识,工序复杂,拆解成本高,多次循环,周期长,最后定义出电池的安全容量。大家说这个方案不好,但从实际客户的角度来说,我认为这个方案是最好的。它真正能贴近客户的需求做相应的内容。

这是三种方式的对比分析,从目前的分析来看,由于前端的制造企业标准化没有走到一定程度,造就目前的一些问题,在于后端使用方来说需要快速解决,并得到标准化应用产品,存在很大的影响。从2017年铁塔大规模使用梯级电池的方案后,经过大半年的研究,绝大部分厂家仍然走第三个方案,拆解单体,重新重组。

这是目前行业内的电池现状,我们在实际应用中出现问题,使用方希望产品越规格化、越标准化越好。反馈的情况是电池规格、形状、大小都不一样。面临组成的梯级电池包形成统一的规格和标准化,难度太大了。我开始时按照原来的模式定了一套产品的容量规格体系,是按照新电池放宽一些容量进行定制。厂家反馈不行,这样定没法卖。梯级电池下来的容量不一样,75的不能按50的卖,太亏了。90不能按100的卖。所以我们划成这个模式,这个还不够。在最近谈判中,有厂家提出5Ah一划档,这是我们目前实际应用中遇到的问题。在全国应用中,省市公司的压力非常大,因为给我们供货中出现的问题,前10兆这个厂家的电池可能是小圆柱电池,后10兆是方形电池,这是目前在实际应用中遇到的情况。

经过谈判,我们跟厂家签订的合同到1G左右,供货容量达到这个规格体系,无法标准化。我相信后面谈判的厂家,容量和规格会增加。

我们对磷酸铁锂电池的预期,我说的是成组指标。铅酸电池成组指标是百分百DOD100次,我就新磷酸铁锂电池跟通信行业的专业检测机构进行沟通,他们认为比较可信的指标应该是100%DOD。由于梯级电池是应用完一手的电池,我们的目标应用在400个循环左右,作为备用电池。

从把控体系来讲,我们修正的原来的思路。我们和厂家沟通过程中发现,原来标准化的路走不通,电池太多,规格、种类、样式、形状、使用的情况不一样,造就电池的单体千差万别。原来我们定标准是一致性、内组、压差等标准化指标。如果我们按照标准化的指标,可能对我们的应用造成不好的情况,我们没有电池可用。按照这个筛选,我们的量更少。目前来说,行业内可以给我们提供电池的厂家不多,我们大量联系相关的汽车制造行业的汽车厂,给我们的感觉是绝大部分汽车企业并没有做好梯级利用的准备。目前来说,我们主要供货商是电池厂。我们希望把汽车上下来的打包,目前存在瓶颈,下来的量不多。我们每年有新建和维护两大类电池需要进行应用,我们需要大量的电池。目前阶段,如果汽车厂不能在这个阶段给我们电池,我们就面临断建设的风险,这个风险是谁也无法承担的。虽然我们目前仍然积极的跟汽车厂沟通和协调,目前主要的供货商还不是他们。

这是我从技术规范书摘抄的指标,我们期望把磷酸铁锂梯级电池用在零下0度-45度的条件下。我们希望磷酸铁锂电池成组是16串的,而不是海外通信行业15串的标准。循环次数要求标准工况下是400次。我们对BMS做了统一的要求,但要求是不够的。毕竟通信行业使用磷酸铁锂的时间比较短,对很多内容没有真正深入挖掘和研究。我们仍然依据通信行业的惯用使用方式,比如从外观上和管理功能上,统一通信行业的协议要求上、统一监控内容和抗干扰等要求上定了一些内容,我认为后期在这地方需要大力的挖潜。

这是目前应用时间的内容,要求梯级磷酸铁锂电池所能达到的保修年限和目前供给铅酸的价格一致,6年保持一致。我们从2017年中到年底进行广泛研究,2018年初进行相关的采购谈判。相关采购谈判,控制在0.7元每瓦时,这是2017年时间,经过跟车厂、电池厂的大量沟通后,我曾经测算梯级电池成品价格是0.75元的水平。随着梯级电池市场供应量的提升,价格有所下降,所以我们定0.7元每瓦时。

从本图可以看出,红色部分是目前给我们供货的厂家区域,我们希望得到就近供货,就近对各省解决问题。从目前的情况看,全是空白。我们期望的点对点或者省级之间问题解决,可能需要后期进一步优化才能进行。

第三,技术发展的设想。从前端电池包和模组规格标准细化,国家早已意识到这个问题,不断进行标准的颁布。从应用到市场来说,我认为这些标准需要进一步细化,才能给我们后端企业的梯级应用打下来好的基础。BMS相关控制管理也应该有细化的内容,原来通信行业的使用是被动的,主要考虑成本的压力。从现在的情况来看,如果我们将来在通信行业要做储能、削峰填谷、新能源,主动型的BMS是我们的首选,其管控能力和协调能力导致我们将来大规模的并联和串联使用。这一点是将来主要研究的方向。

目前来说,由于各个厂家制造的电池情况不一,我们需要找一些快速、简便、有效的手段,对电池进行鉴别。目前没有权威的机构,可以拿出我们共同认可的方式检测电池的好坏程度。当然,有人设想将来通过梯次管理平台的建设和全生命周期的管控,逻辑上是没问题的,等到它功能强大仍然有很长的路。目前我们的管控平台只能做到监,做到控的能力还很弱。我们下面的研究要更细化,更贴近实际,对梯级利用作为国家绿色产业链中的重要一环的体现,才能得到更好的实际应用。谢谢大家!

责任编辑:继电保护

-

权威发布 | 新能源汽车产业顶层设计落地:鼓励“光储充放”,有序推进氢燃料供给体系建设

2020-11-03新能源,汽车,产业,设计 -

中国自主研制的“人造太阳”重力支撑设备正式启运

2020-09-14核聚变,ITER,核电 -

探索 | 既耗能又可供能的数据中心 打造融合型综合能源系统

2020-06-16综合能源服务,新能源消纳,能源互联网

-

新基建助推 数据中心建设将迎爆发期

2020-06-16数据中心,能源互联网,电力新基建 -

泛在电力物联网建设下看电网企业数据变现之路

2019-11-12泛在电力物联网 -

泛在电力物联网建设典型实践案例

2019-10-15泛在电力物联网案例

-

权威发布 | 新能源汽车产业顶层设计落地:鼓励“光储充放”,有序推进氢燃料供给体系建设

2020-11-03新能源,汽车,产业,设计 -

中国自主研制的“人造太阳”重力支撑设备正式启运

2020-09-14核聚变,ITER,核电 -

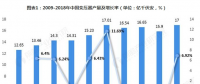

能源革命和电改政策红利将长期助力储能行业发展

-

探索 | 既耗能又可供能的数据中心 打造融合型综合能源系统

2020-06-16综合能源服务,新能源消纳,能源互联网 -

5G新基建助力智能电网发展

2020-06-125G,智能电网,配电网 -

从智能电网到智能城市