锂离子电池极片膜电阻测试技术及应用分析

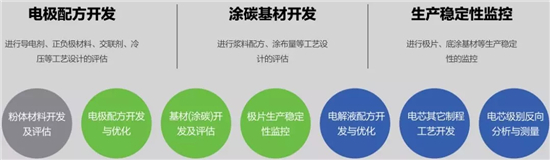

锂离子电池充放电过程中,电池极片内部存在锂离子和电子的传输,其中锂离子通过电极孔隙内填充的电解液传输,而电子主要通过固体颗粒,特别是导电剂组成的三维网络传导至活物质颗粒/电解液界面参与电极反应。电子的传导特性对电池性能影响大,主要影响电池的倍率性能。而电池极片中,影响电导率的主要因素包括箔基材与涂层的结合界面情况,导电剂分布状态,颗粒之间的接触状态等。通过测量极片电阻,可判断极片中微观结构的均匀性、极片配方特性、材料性能,预测电池的性能。文章《锂电池极片电导率测试方法及其影响因素》对电池极片的电导率测试方法进行简单总结,并列举极片电导率的部分影响因素。

在锂离子电池工艺开发、品质监控等过程中,极片电阻测量技术也发挥着重要作用。锂离子电池原材料是基础,材料好坏直接决定电池性能优劣,原材料的电导率对最终电池的内阻、阻抗等具有决定性作用,同时极片及电芯制程工艺参数对电池性能也会有重要的影响,因此,极片膜电阻成为材料-工艺-性能之间相互关系的纽带。

在活性物质粉体材料的开发与评估、电极配方的开发与优化、生产过程监控、失效分析等各个方面,极片膜电阻测试都能够发挥重要作用,例如:

1. 综合评估搅拌到涂布工艺过程的浆料稳定性,识别导电剂团聚异常问题;

2. 针对生产过程中极片稳定性(极片电阻稳定性)的评估;

3. 针对硅碳负极等混合电极的混合均匀异常识别;

4. 针对不同主材及配方的电子导电性评估;

5. 针对不同导电剂及配方的电子导电性评估;

6. 针对不同交联剂及配方的电子导电性评估;

7. 针对集流体功能底涂层的电子导电性评估;

8. 针对电子导电网络的极片失效分析;

9. 针对正负极材料界面层的接触电阻分析。

以下分享一些实际具体的极片膜电阻测试应用案例。

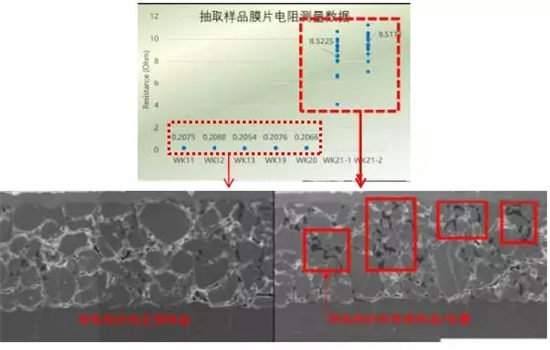

应用案例1:极片配方开发与优化(导电剂异常判定)

极片工艺开发中导电剂的分散情况受原料配方、搅拌条件、涂布、干燥条件等众多复杂工艺控制参数影响,导电剂分散不均将极大恶化电芯动力学性能,很难通过诸如极片粘结力、色度、外观等监控手段发现,往往容易被忽略,造成不可挽回的经济损失。而极片膜电阻测试能够评估导电剂的分布状态,如图1所示,理想的导电剂分布应该是团聚体充分均匀分散开,并包覆在活性物质颗粒表面,确保电子能够传递到电极/电解液界面每一处,参与电极反应。在极片生产中测试极片膜电阻数据,通过正常工艺过程累积一定数据量之后,就可以确定膜电阻的管控范围,从图1可见,导电剂团聚分布时极片电阻明显升高。当某一个批次出现导电剂分散异常的情况时,通过极片膜电阻能够容易鉴别,剔除不良品。

图1 导电剂团聚分布异常导致极片膜电阻增高

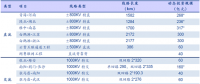

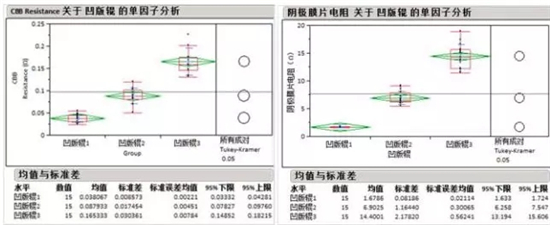

应用案例2:涂碳箔材工艺开发评估

利用功能涂层对电池导电基材进行表面处理是一项突破性的技术创新,涂碳铝箔就是将分散好的纳米导电石墨和碳包覆粒,均匀、细腻地涂覆在铝箔上。它能提供极佳的静态导电性能,收集活性物质的微电流,从而可以大幅度降低材料和集流之间的接触电阻,并能提高两者之间的附着能力,可减少粘结剂的使用量,可以显著的改善界面的稳定性,增强了锂离子电池长循环的稳定性,进而使电池的整体性能产生显著的提升。对于底涂功能涂层的集流体及对应的极片电阻都能有效测试并将各部分的电阻区别出来,为技术开发提供有力保障;极片电阻测试能有效测量并精准区分微量涂布设计引起的差异。如图2所示,集流体底涂功能涂层时,不同涂布工艺对应的极片膜电阻不同,这些数据可以有效评估涂碳箔材的配方与工艺,评价功能涂层的性能。

图2 集流体底涂功能涂层时,不同涂布工艺对应的极片膜电阻

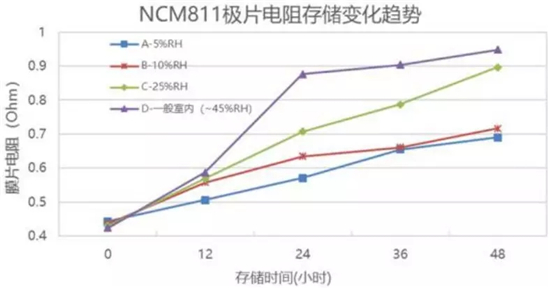

应用案例3:极片存储可靠性评估

对于镍基材料,颗粒表面会发生自发反应,Ni3+转变为Ni2+,释放O2-,当镍含量高的材料(NMC622、NMC811、NCA等)暴露在空气中时,更容易吸收空气中的二氧化碳和水,发生反应在颗粒表面形成Li2CO3和LiOH层,材料中Ni比例高,PH值也越高,而Li2CO3和LiOH消耗了材料中的Li,又不具备电化学活性,因此会造成容量衰减,而且颗粒表面致密的Li2CO3层阻碍Li的扩散,影响电池性能。LiOH也会与PVDF和LiPF6反应,对电池工艺和性能产生不利影响。材料与空气的反应会在原材料保存、电极制备、极片存储等整个过程进行,因此,对于高镍材料,从原材料到整个电池生产过程都需要严格的环境控制。通过研究极片在不同湿度存储后的膜电阻值,可以生产确定工序控制时间做数据支撑。图3是NMC811极片在不同环境下存储膜电阻的演变实例,由此可以看出,811极片的存储湿度越低,膜片电阻变化越稳定性,因此,811体系的生产控制湿度应该尽可能低。

图3 NMC811极片在不同环境下存储膜电阻的演变

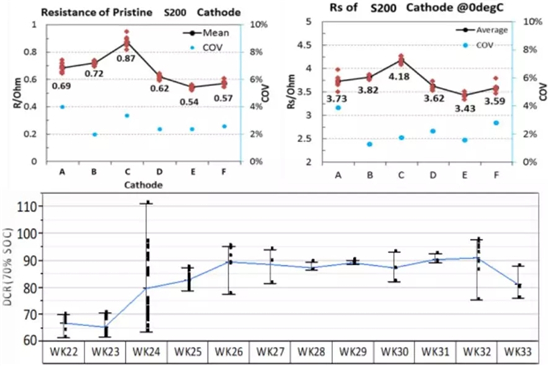

应用案例4:原材料来料批次异常评估

极片膜电阻导入品质管理,作为来料检测方法,可降低生产风险、提高生产效率及产品可靠性。图4是实际案例,某生产批次开始电芯DCR(70%SOC)增大异常,针对此异常,抽取不同批次正极来料(包含正常与不正常组)进行极片电阻测量,发现异常来料组的极片电阻相比于正常组别明显偏高。

图4 电池DCR异常与原始极片的膜片电阻、电池阻抗RS的对应关系

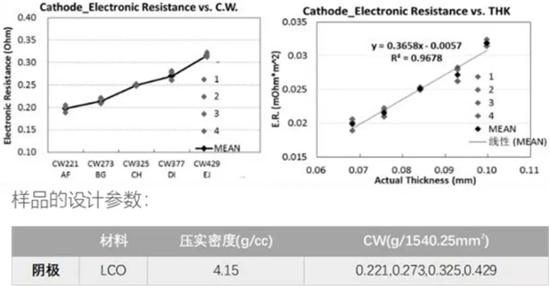

应用案例5:极片涂层电导率估算

基于膜片电阻数值,通过线性拟合可计算出材料的真实电导率,为产品开发提供技术保障。如图5所示实际案例,可以看出:(1)LCO正极膜片电阻与极片的涂布重量(厚度)呈明显的线性关系;(2)通过相同测试压力下电阻的线性拟合,可以推算出阴极活性物质的电导率为2.73 S/m。

图5 钴酸锂正极片膜电阻与面密度(厚度)的关系

应用案例6:不同生命周期的极片电阻与压力敏感性分析

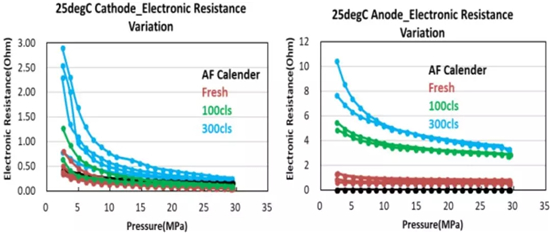

采用两探针方法测试极片整体电阻时,测试加载压力会对结果产生一定影响,一般地,测试加载压力升高,电极膜电阻降低,达到一定值之后,测试结果与压力无关。辊压后极片、组装电池后新鲜极片、以及经历不同循环次数的极片等在不同生命周期时,表现出不同阻值及测试加载压力敏感差异,通过膜片的压力敏感差异,可计算出不同生命周期极片的膨胀厚度变化差异,为极片及锂电池分析的评估提供了新的测量表征方法。

图6 辊压后(AF calender’)、组装电池后(Fresh)、以及经历不同循环次数(100cls、300cls)的正负极极片与测试加载压力的关系

责任编辑:继电保护

-

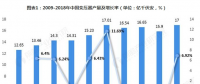

权威发布 | 新能源汽车产业顶层设计落地:鼓励“光储充放”,有序推进氢燃料供给体系建设

2020-11-03新能源,汽车,产业,设计 -

中国自主研制的“人造太阳”重力支撑设备正式启运

2020-09-14核聚变,ITER,核电 -

探索 | 既耗能又可供能的数据中心 打造融合型综合能源系统

2020-06-16综合能源服务,新能源消纳,能源互联网

-

新基建助推 数据中心建设将迎爆发期

2020-06-16数据中心,能源互联网,电力新基建 -

泛在电力物联网建设下看电网企业数据变现之路

2019-11-12泛在电力物联网 -

泛在电力物联网建设典型实践案例

2019-10-15泛在电力物联网案例

-

权威发布 | 新能源汽车产业顶层设计落地:鼓励“光储充放”,有序推进氢燃料供给体系建设

2020-11-03新能源,汽车,产业,设计 -

中国自主研制的“人造太阳”重力支撑设备正式启运

2020-09-14核聚变,ITER,核电 -

能源革命和电改政策红利将长期助力储能行业发展

-

探索 | 既耗能又可供能的数据中心 打造融合型综合能源系统

2020-06-16综合能源服务,新能源消纳,能源互联网 -

5G新基建助力智能电网发展

2020-06-125G,智能电网,配电网 -

从智能电网到智能城市