技术 | 燃煤电厂脱硫废水零排放方案比选研究

引 言

燃煤电厂脱硫技术大多数采用石灰石一石膏法烟气脱硫技术(FGD法),FGD法具有脱硫效率高(大于90%,可达97% )、运行可靠(大于95 % )、适应范围广、技术成熟、附产物可出售等优势。

这种湿法脱硫工艺为了维持脱硫系统的正常运行,浆液中氯离子与微细粉尘的浓度需维持在一定水平:为防止脱硫系统材料的腐蚀,浆液氯离子浓度一般维持在12000-20000mg/kg;为维持较高的脱硫效率及防止塔体结垢,浆液密度一般控制在1075-1150kg/m3 ,因此必须从脱硫系统中排出一定量的废水,从而保证FGD系统安全可靠性的运行。

脱硫系统排出的废水,其pH为4-6,同时含有大量的悬浮物(石膏颗粒、Si02、Al和Fe的氢氧化物)、氟化物和微量的重金属,如As、Cd、Cr、Hg等,如果废水直接排放将对环境造成严重危害,因此这部分废水经处理后一般用于干灰调湿或者灰场喷洒。

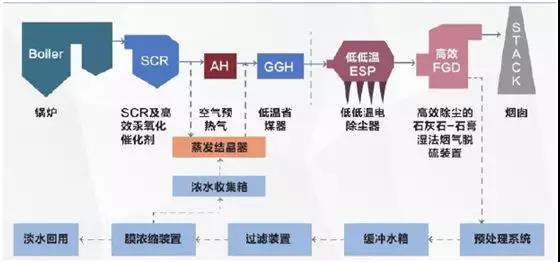

图1 石灰石一石膏法脱硫工艺脱硫厦水来源图

1传统脱硫废水处理工艺

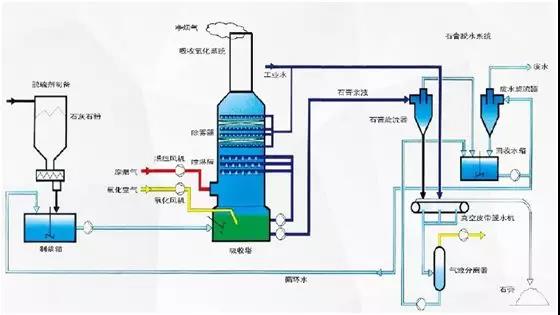

脱硫废水的传统处理工艺主要以化学处理为主,其处理系统可分为废水处理系统和污泥处理系统。废水处理系统又可分为预处理、减量浓缩和固化等工序。

(1)预处理单元:在中和水箱中加人5%左右的石灰乳溶液,将脱硫废水的pH值提高至9.0以下,使大多数重金属离子在碱性环境中生成难溶的重金属氢氧化物并沉淀,原脱硫废水中的悬浮物(SS)也会沉淀去除。

(2)浓缩减量单元:脱硫废水中加人石灰乳溶液后,当pH为9.0-9.5时,溶液中的Ca2+与废水中的部分F-反应,生成难溶的CaF2,从而达到去除氟的目的。但经中和处理后的废水中Pb2+、Hg2+含量仍然超标,因此,在沉降箱中加人有机硫化物(TMT15),使其与残余的离子态的Pb2+、Hg2+反应并生成难溶的硫化物并且沉淀。脱硫废水中的悬浮物含量较大,设计值为6000-12000mg/L,脱硫废水中的悬浮物主要成分为石膏颗粒、Si02、Fe和Al的氢氧化物。采用絮凝方法使胶体颗粒和悬浮物颗粒发生凝聚和聚集,从液相中分离,是一种降低悬浮物的有效方法。因此在絮凝箱中加人絮凝剂FeClS04,使其中的小颗粒凝聚成大颗粒从而沉积,并且在澄清池人口加人聚丙烯酞胺(PAM)来进一步强化凝聚过程,使絮凝体更容易沉积下来。

(3)固化单元:絮凝后的废水从反应池溢流进人澄清池中,絮凝物沉积在底部浓缩成污泥,上部则为系统出水。大部分污泥经泵排至板框式压滤机,小部分污泥返回中和反应箱,提供絮凝体形成所需的晶核。上部出水溢流到出水箱,出水箱设置了监测出水pH和浊度的在线监测仪表,如果pH和浊度达到排水设计标准,则通过出水泵外排,否则将加酸调节pH或将其送回中和箱继续处理,直到合格为止。

图2 传统脱硫厦水处理工艺流程图

2脱硫废水“零排放”处理工艺

废水“零排放”( Zero Liquid Disge , ZLD)一般是指电厂不向外部水域排放任何废水,所有离开电厂的水都是以蒸汽的形式蒸发到大气中,或是以少量的水分包含在灰和渣中。目前主流的脱硫废水“零排放”处理工艺主要有以下三种方法。

2.1 蒸发法

蒸发法是废水“零排放”处理中常用的方法之一,该工艺也被应用于脱硫废水的处理中。蒸发法的基本原理是:进人蒸发器的废水通过蒸汽或电热器加热至沸腾,废水中的水分逐渐蒸发,水蒸气经冷却后重新凝结成水而重复利用,废水中的溶解性固体被截留在残液中,随着浓缩倍数的提高,最终以晶体形式析出。蒸发法已广泛应用于化工领域,既可以单独使用,也可以与其他工艺联合使用。随着近年来水处理技术的不断进步,蒸发法中的多效蒸发工艺得到快速发展,因其具有传热系数高、操作弹性大、进水预处理简单和能耗相对较低的优点,被广泛应用于化工、医药、海水淡化以及废水处理等领域中。

在实际应用方面,广东河源电厂采用化学沉淀+多效蒸发结晶组合处理工艺处理脱硫废水。具体工艺流程为:废水首先经过化学沉淀法预处理,澄清池出水进人多效蒸发结晶处理系统。该工程于2009年完成调试验收并投人商业运行,系统处理能力为22t/h。经过上述工艺处理后,产生的结晶盐满足二级工业盐标准,其不足之处在于系统能耗和运行成本高,系统建设需要的场地大。

2.2 膜法过滤类工艺

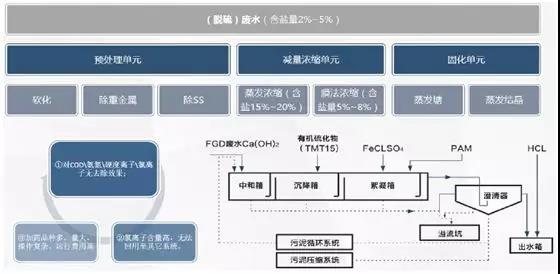

由于脱硫废水“零排放”对水盐分离程度要求很高,通常采用多重反渗透过滤工艺。反渗透工艺首先需要经过预处理,反渗透预处理工艺以膜过滤为主,辅以杀菌工艺和沉淀工艺,目的是去除水中的悬浮物和微生物,使处理后的水质能够初步满足反渗透的进水要求。主体工艺通常采用两段反渗透系统,由于二段系统的进水为一段系统的浓水,需用专门的化学药剂对其进行处理,以确保二段系统的进水参数符合要求。同时在其进人二段系统前,可针对其水质情况,添加专业的阻垢剂和调节剂,确保系统稳定运行。产品水进人回用水池,系统中少量的浓水可用来冲渣,实现水处理系统的“零排放”。

神华亿利煤研石电厂高效反渗透废水处理工艺系统主要采用“石灰软化+过滤+离子交换+反渗透”的处理工艺,主要包括废水收集和输送系统、预处理系统、离子交换系统、反渗透系统、RO浓水回用系统、加药系统、压缩空气系统。该厂使用了美国PROC-10S反渗透膜元件,反渗透进水pH基本维持在8-9之间,系统运行较为稳定。Ca2+、Mg2+、Fe3+等在预处理阶段已得到了较好的控制,且总回收率和脱盐率均达95%左右,基本实现了“零排放”。

图3 神华亿利煤歼石电厂高效反渗透厦水处理工艺流程图

2.3 烟道处理法

2.3.1 处理工艺

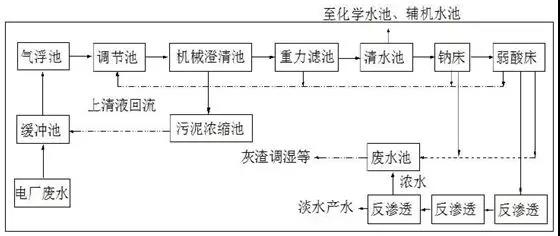

烟道处理法是在烟道内对废水进行喷雾蒸发处理的一种方法。喷雾蒸发法在食品、化工等领域应用广泛,但在废水处理中应用较少。采用烟道蒸发法处理脱硫废水时,首先采用一定的喷射方式将脱硫废水雾化后喷人电除尘器之前的烟道内,废水以小液滴的形式经过高温烟气加热后迅速蒸发气化,其中的悬浮物和可溶性固体形成细小固体颗粒,然后在气流的夹带作用下进人电除尘器并被电极捕捉去除,最终实现脱硫的废水近零排放处理。处理系统主要由预处理单元,减量化单元和固化单元三部分组成。

预处理单元:通过向反应箱中投加石灰乳、碳酸钠和碱液等药剂去除水中的硬度离子、悬浮物等,减小其沉淀时间。絮凝后溶液中包含的络合物、沉淀物以及SS积聚成的大颗粒物被送至固液分离器,实现固液分离。

减量化单元:预处理系统的出水在水箱收集,用盐酸调节pH至中性,输送至微滤系统。预处理及微滤系统可有效去除水中的固体微粒杂质,降低除盐模块负荷、延长反渗透膜的使用寿命,微滤出水进人反渗透系统,系统产淡水60%以上回收利用,40%的浓水进人烟道蒸发结晶。反渗透浓水进人烟道蒸发器系统,采用雾化喷嘴将其雾化,喷人电除尘器和空预器之间的烟道蒸发器,利用烟道内的高温余热烟气将雾化后的浓水蒸发为水蒸汽,蒸汽随除尘器后的烟气进人脱硫塔,在脱硫塔的喷淋冷却作用下,水分凝结进人脱硫塔的浆液循环系统;蒸发结晶物随灰尘一起进人电除尘器随灰分外排。

固化单元:固化单元指将反渗透的浓水蒸发为水蒸汽,使其中的盐分结晶成为固态盐品。采用反渗透处理工艺后的浓水,结晶盐可以作为工业盐销售。

2.3.2 工艺要求

烟道直接雾化法的工艺要求:

(1)烟道雾化蒸发烟气温度不低于11000℃。

(2)需要直管段烟道不小于9m。

(3)烟气温度越低,蒸发水量越少,因此需机组负荷应尽量稳定。

(4)目前适用于静电和电袋除尘器,布袋除尘器不适用。

2.3.3 工艺优势

与现行脱硫废水处理技术相比,烟道处理法具有以下优点,包括:

(1)处理设备简单,可以有效克服现有脱硫废水处理系统设备多、投资大、运行成本高和设备检修维护工作量大的缺点。

(2)操作简单,废水中的污染物以灰分形式排出。

(3)由于废水向烟道内引人,可以适当提高烟气湿度,从而降低烟气中灰尘颗粒的比电阻,有利于提高除尘效率。

图4 烟道处理法工艺流程图

3三种“零排放”技术经济对比

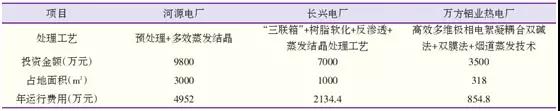

本次选取国内已投运的脱硫废水“零排放”项目,项目采用不同的脱硫废水“零排放”处理方案,其技术经济对比见表1。

表1 三种“零排放”技术经济对比表

由表1可知,三种脱硫废水“零排放”处理技术中,蒸发法投资最大,运行费用最高,占地也最大;膜处理工艺法投资较大,运行费用较高,占地较大;烟道蒸发处理法投资最少,运行费用最少,占地也最小。

4结论

通过对上述三种脱硫废水“零排放”方案比选和研究可知,建设项目脱硫废水“零排放”处理方案选择时应根据项目自身建设条件及其他限制条件,综合考虑后选择符合项目建设最合理和经济的方案。

责任编辑:仁德财

-

西北光伏市场分析: 七大经验、四大问题、五大原因、破解弃光三大举措

2018-12-24光伏市场分析 -

拍卖 | 浙江丽水龙泉周调源电站的电站资产 2019年1月7日开拍(变卖)

2018-12-24水电站拍卖 -

太离谱,光伏9.3元/瓦中标!?

-

中国沿海电煤采购价格指数(CECI沿海指数)第54期

2018-12-21电煤采购价格 -

2019年电力行业年度投资策略报告:火电走出低谷 核电方兴未艾

-

2018年工业锅炉行业发展现状与2019年行业前景分析【组图】

-

拍卖 | 浙江丽水龙泉周调源电站的电站资产 2019年1月7日开拍(变卖)

2018-12-24水电站拍卖 -

三峡水电站年发电量首破一千亿千瓦时,相当于节煤0.3亿吨

2018-12-21三峡水电站 -

17个水电项目!湖南省发改委关于安化县友谊水电站等水电站上网电价的批复

2018-12-20水电上网电价