《能源监测与评价》——石油化工企业的节能监测(一)

6.催化重整

主要原料为石脑油(轻汽油、化工轻油、稳定轻油),其一般在炼油厂进行生产,有时在采油厂的稳定站也能产出该项产品。质量好的石脑油含硫低,颜色接近于无色。

催化重整的主要产品有高辛烷值的汽油、苯、甲苯、二甲苯等产品(这些产品是生产合成塑料、合成橡胶、合成纤维等的主要原料),还有大量副产品氢气。

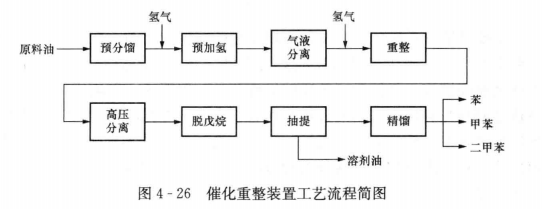

催化重整(简称重整)是在催化剂和氢气存在下,将常压蒸馏所得的轻汽油转化成含芳烃较高的重整汽油的过程。如果以80~180℃馏分为原料,产品为高辛烷值汽油;如果以60~165℃馏分为原料油,产品主要是苯、甲苯、二甲苯等芳烃,重整过程副产氢气,可作为炼油厂加氢操作的氢源。重整的反应条件是:反应温度为490~525℃,反应压力为1~2MPa。重整的工艺过程可分为原料预处理和重整两部分,见图4-26。

催化重整在炼油中的作用主要有:①能把辛烷值很低的直馏汽油变成80~90号的高辛烷值汽油。②能生产大量苯、甲苯和二甲苯,这些都是生产合成塑料、合成纤维和合成橡胶的基本原料。③可副产大量廉价氢气。催化重整得到的汽油、苯系列产品等可以作为产品销售,副产品氢气可以作为加氢反应的来源。

由常减压蒸馏初馏塔、常压塔顶来的直馏轻汽油馏分,经预分馏切出以前的馏分,将60~180℃轻烃组分与氢气混合后,如热至280~340℃进行预加氢,以去除硫、氮、氧等杂质,再与氢气混合加热至490~510℃进入重整反应器,在铂催化剂的作用下,进行脱氢芳构化反应和其他反应生成含芳烃量较高的高辛烷值汽油,可直接用作汽油的调和组分,也可经芳烃抽提,分离提取苯,甲苯、二甲苯等化工产品。副产品有液化石油气和氢气。氢气可作为加氢精制和氢裂化装置用氢的主要来源。因而加氢精制往往与重整组成联合生产装置催化重整加氢精制。

所有的重整过程均采用固定床系列(通常是3个)反应器:第一反应器的主要反应是环烷脱氢,第二反应器发生C5环烷异构化生成环己烷的同系物和脱氢环化,第三反应器发生轻微的加氢裂化和脱氢环化。典型的工艺条件为:770K~820K和3000kPa,氢和烃的摩尔比为10:1~3:1。

随着重油加工深度的增加,重油催化裂化装置的比例也在不断增加。催化裂化装置能耗一般占全厂总能耗的25%~35%,已成为炼油装置中首屈一指的能耗大户。根据催化裂化装置的用能特点,节能重点包括三个方面:①采取优化原料组成、优选催化剂、优化操作条件等措施来提高目的产品的收率,减少生焦,同时优化设计,采用新技术、新设备减少蒸汽和动力消耗。②对再生烟气能量进行充分优化利用。③充分利用和优化利用反应油气热量。根据上述三方面的重点节能方向,此种装置可采取的先进节能措施如下:推广应用先进技术,降低焦炭产率和减少装置结焦;提高烟机与装置的同步运转率,进一步提高烟气能量的利用率;利用先进技术对余热锅炉进行改造;热联合和优化利用低温余热;应用再生烟气CO器外燃烧技术提高烧焦能力;加强与其他单元的热联合和低温余热的优化利用等。

7.加氢精制

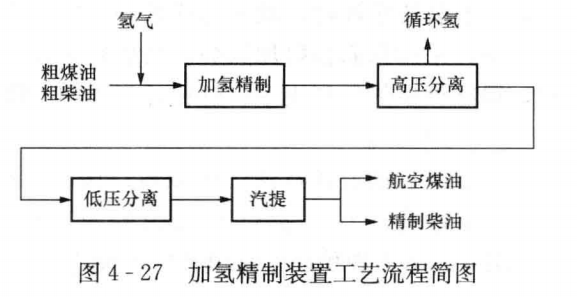

精制原料为含硫、氧、氮等有害杂质较多的汽油、柴油、煤油、润滑油、石油蜡等。精制产品为精制改质后的汽油、柴油、煤油、润滑油、石油蜡等产品。加氢处理是石油产品最重要的精制方法之一,指在氢压和催化剂存在下,使油品中的硫、氧、氮等有害杂质转变为相应的硫化氢、水、氨而除去,并使烯烃和二烯烃加氢饱和、芳烃部分加氢饱和,以改善油品的质量。有时,加氢精制指轻质油品的精制改质,而加氢处理指重质油品的精制脱硫。

加氢精制可用于各种来源的汽油、煤油、柴油的精制、催化重整原料的精制,润滑油、石油蜡的精制,喷气燃料中芳烃的部分加氢饱和,燃料油的加氢脱硫,渣油脱重金属及脱沥青预处理等。氢分压一般为I~10MPa,温度为300~450℃。催化剂中的活性金属组分常为钼、钨、钴、镍中的两种(称为二元金属组分),催化剂载体主要为氧化铝或加入少量的氧化硅、分子筛和氧化硼,有时还加入磷作为助催化剂。喷气燃料中的芳烃部分加氢则选用镍、铂等金属。双烯烃选择加氢多选用钯,见图4-27。

各种油品加氢精制工艺流程基本相同,原料油与氢气混合后,送入加热炉加热到规定温度,再进入装有颗粒状催化剂的反应器(绝大多数的加氢过程采用固定床反应器)中。反应完成后,氢气在分离器中分离出,并经压缩机循环使用。产品则在稳定塔中分离出硫化氢、氨、水以及在反应过程中少量分解而产生的气态氢。

8.延迟焦化

焦炭化过程(简称焦化)是提高原油加工深度、促进重质油轻质化的重要热加工手段。它又是唯一能生产石油焦的工艺过程,是任何其他过程所无法代替的,焦化在炼油工业中一直占据着重要地位。

焦化是以贫氢重质残油(如减压渣油、裂化渣油以及沥青等)为原料,在高温(400~500℃)下进行的深度热裂化反应。通过裂解反应,使渣油的一部分转化为气体烃和轻质油品,由于缩合反应,使渣油的另一部分转化为焦炭。一方面由于原料重,含相当数量的芳烃;另一方面焦化的反应条件更苛刻,因此缩合反应占很大比重,生成焦炭多。

炼油工业中曾经用过的焦化方法主要是釜式焦化、平炉焦化、接触焦化、延迟焦化、流化焦化等。目前延迟焦化应用最广泛,是炼油厂提高轻质油收率的手段之一,在我国炼油工业中将继续发挥重要作用。

延迟焦化的特点是,原料油在管式加热炉中被急速加热,达到约500℃后迅速进入焦炭塔内,停留足够的时间进行深度裂化反应,使得原料的生焦过程不在炉管内而延迟到塔内进行,这样可避免炉管内结焦,延长运转周期。

以减压渣油为原料,经加热至500℃左右,进入焦炭塔底部,在塔内进行较长时间的深度分解和缩合等反应。反应后的油气自焦炭塔顶逸出,经分馏得到气体、汽油、柴油、蜡油、重质馏分油等产品。焦化反应生成的焦炭则聚集在焦炭塔内,经大量吹入蒸汽和水冷后,用高压水(压力13~15MPa,流量140m3/h)进行水力切割,变为块状石油焦成品。

焦化所产汽油、柴油很不稳定,含胶质高、颜色易变深并且含杂质多,必须进一步精制才能作为成品出厂。焦化重质馏分油作为催化裂化原料。石油焦可广泛用于冶金或作为化工生产的原料。

延迟焦化装置由于其工艺简单、投资低、操作费用低等特点而得到石油化工企业的重视与普遍应用。2005年国内焦化装置能力将达到4500万t/a,占原油一次加工能力的20%左右。据预测,今后20年焦化工艺的应用仍将以年均7%以上的速度逐步增长。为此,深入开展好延迟焦化装置的节能工作也具有非常重要的意义。在延迟焦化装置的能耗组成中,燃料消耗约占70%,电消耗约占15%,蒸汽消耗约占10%,其余为水耗。因此,降低焦化装置能耗的重点须从节约燃料和电消耗人手。其主要节能措施包括:在满足产品收率的前提下,降低装置循环比,减少加热炉进料量,节约燃料消耗;采用高效空气预热器和高效加热炉火嘴;采用双面辐射加热炉提高加热炉效率;采用变频调速技术,降低电耗;优化加工流程,提高低温热的利用率;延长开工周期,降低装置能耗等。

9.气体分馏

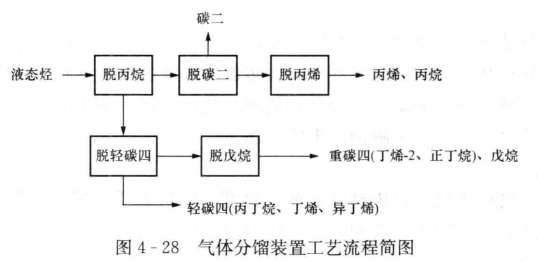

以脱硫后的液化石油气为原料,用精馏的方法分离制取丙烷、丙烯、丁烷、丁烯等组分,为石油化工生产提供原料的生产过程。其工艺大都采用五塔流程。精馏塔在1~2.2MPa的压力和稍高于常温条件下操作,见图4-28。

责任编辑:继电保护

-

现货模式下谷电用户价值再评估

2020-10-10电力现货市场,电力交易,电力用户 -

PPT | 高校综合能源服务有哪些解决方案?

2020-10-09综合能源服务,清洁供热,多能互补 -

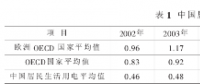

深度文章 | “十三五”以来电力消费增长原因分析及中长期展望

2020-09-27电力需求,用电量,全社会用电量

-

PPT | 高校综合能源服务有哪些解决方案?

2020-10-09综合能源服务,清洁供热,多能互补 -

深度文章 | “十三五”以来电力消费增长原因分析及中长期展望

2020-09-27电力需求,用电量,全社会用电量 -

我国电力改革涉及的电价问题

-

贵州职称论文发表选择泛亚,论文发表有保障

2019-02-20贵州职称论文发表 -

《电力设备管理》杂志首届全国电力工业 特约专家征文

2019-01-05电力设备管理杂志 -

国内首座蜂窝型集束煤仓管理创新与实践

-

人力资源和社会保障部:电线电缆制造工国家职业技能标准

-

人力资源和社会保障部:变压器互感器制造工国家职业技能标准

-

《低压微电网并网一体化装置技术规范》T/CEC 150

2019-01-02低压微电网技术规范

-

现货模式下谷电用户价值再评估

2020-10-10电力现货市场,电力交易,电力用户 -

建议收藏 | 中国电价全景图

2020-09-16电价,全景图,电力 -

一张图读懂我国销售电价附加

2020-03-05销售电价附加

-

电气工程学科排行榜发布!华北电力大学排名第二

-

国家电网61家单位招聘毕业生

2019-03-12国家电网招聘毕业生 -

《电力设备管理》杂志读者俱乐部会员招募

2018-10-16电力设备管理杂志