埋弧自动焊在大厚板上的应用

埋弧自动焊在大厚板上的应用

扁明亮

(西安国水风电设备股份有限公司,西安71 0038)

摘要:为了及早完成大厚板埋弧自动焊工作,对可能隐藏的问题进行了详细研究,并采用行之有效的焊接方法,让接头的焊接效果得以保证。经实践表明,在企业降本增效阶段,埋弧自动焊在大厚板上的使用非常有效。

关键词:埋弧自动焊;大厚板;问题;运用

DOI: 10.16640/j.cnki.37-1222/t,2018.10.046 i

埋弧自动焊拥有焊缝质量好、劳动率高、焊接条件好等优势,在大厚板焊接中推广使用,但因其容易变形、易出现气孔等问题,导致理弧自动焊的一次成功率较低。对于这个现象,结合项目实际情况及大量测试,优化了焊接工艺,加大了焊接一次成功率,并取得了较好的效益。

1问题提出

大厚板使用埋弧自动焊进行处理,不仅能提升劳动制造效率,减少工作强度,优化工作环境,还不浪费焊条电弧焊的焊端,能节省生产费用,但大厚板埋弧自动焊焊接容易出现气孔、裂缝、杂物、未熔合等问题。

2原因介绍

(1)因大厚板框架刚性大,焊接过程中冷却速度快,焊缝受到很大的约束,由此焊接残余应力很大。

(2)焊接过程,焊接工艺指标对焊头的框架、性能以及缺陷的产生有很大影响。焊接线能量很小对,容易出现冷裂缝、未熔合及夹渣等问题;焊接线能量偏大时,容易导致焊缝和热影响区组织和性能急剧降低。

(3)在坡口底部小截面位置打底焊时,使用很大的电流处理时,焊缝出现系数低,焊接熔池深且窄,在焊纹结晶过程中,、因先结晶的金属很纯,后结晶的金属杂物很多,并聚集在晶粒周边,伴随柱状晶的增大与推移,将杂物排进熔池内部,这类杂物的熔点很低,易出现液态薄膜”。在固液相条件下,在焊接应力的影响卜出现结晶裂缝,当焊接电流很小及坡口底部截面很小时,熔池内的气体与夹杂物很难浮出表面,极易出现气孔与夹渣。

(4)在底部坡口截面很小位置焊接时,如果电弧电压较大,焊接电弧上热量大多数被坡口两边的母材吸收,而底部由于缺少充足的热量熔化母材与焊剂,容易出现未熔合、没有焊透以及灾渣等问题。

(5)筒节直缝焊接时,在焊到筒节另一头和引出板接近时,电弧压力突然减少,并易出现短路;

3埋弧自动焊于大厚板上的运用

结合大厚板埋弧智能焊的焊接特征,主要控制了如下工序:

(1) 16MnR钢是低合金高强度材料,依据等强度原则,焊丝选择343MPa级中4mm的H08MnA或HlOMn2,配HJ431。焊剂在正式焊前要烘干,烘烤温度是250℃-300℃,保温2小时。焊接设备MZ-1-1000埋弧焊机。

(2)部件定位。因板厚很大,定位焊焊接厚度需要6-8mm,长度为25-35mm,间隔250-300mm,为提升效率,使用二氧化碳气体保焊。

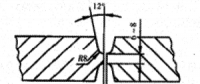

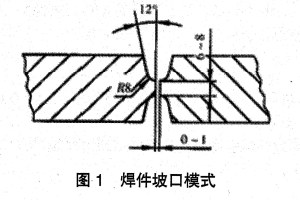

(3)坡口模式:采取机械加工,坡口模式如图1所示。

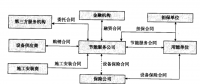

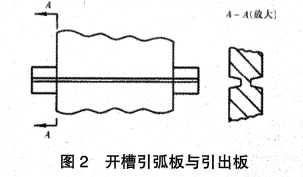

(4)焊接准备工作。①清理坡口两边各20-30毫米区域内的油渍、铁锈、氧化物以及水分等杂物。②清理焊丝外观上的油脂与锈迹,焊丝不能有折弯,焊头打磨。③保证焊剂干净,颗粒均匀合适,并用250℃×2小时加以烘干。对回收的焊剂要筛选,清除焊渣、粉尘、粉末等杂质,并补充新焊剂根据要求再次烘烤。④定位焊时焊材和被焊金属相统一,且使用与正式焊一样的方法,定位焊纹不能留下缺陷回。⑤直缝两头增焊大概100×100mm的引弧板与引出板,材质与厚度同简体一样,为了防止引弧端与收弧端电弧电压变化,筒节端共焊纹出现气孔及夹渣等问题,使用独特的开槽引弧板与引出板,如图2所示。

(5)焊接前预热。把焊材坡口两边各180mm范围内的材料预热至100℃,如此能减小焊后冷却速率,减缓淬硬趋势,降低焊接残留应力,避免冷裂纹的出现。

(6)焊接。①正反两侧打底焊时,要求焊丝瞄准坡口中点,使用比较适宜的焊接线能量,让焊缝出现系数保证在1.3-2范围以内,熔池内的气体与夹杂物可以完全浮出。②使用多层多道焊,除了进行打底焊处理外,其它焊道于坡口两边交叉排列。焊接线能量不得太大,采取薄层焊,防止在坡口母材边沿出现深凹槽及咬边。③焊接环节注意道间熔渣处理,保证道间温度不小于预热气温。④每焊完一个焊道要进行检验,对坡口母材边沿已出现的深凹槽,借助砂轮打磨到覆盖焊道可以完全熔化焊透为止。如果出现了咬边、夹渣等问题,要及时进行清理与修复。⑤背部使用碳弧气刨清根的,要特别留意碳刨后坡口外观的修理,对坡口外表凹凸不平位置以及外观不规则处,要打磨修整至满足标准为止。⑥使用cl?4mm的焊丝,焊机直流反接圈。正反面进行底焊时,焊接电流为500-600A,电压30-34V,速度为7-9mm/s,其它焊道操怍电流为550-650A,电弧压力为32-36V,焊速和打底焊时一样。

(7)焊后热处理。容器焊后实施总体消除应力热处理,以优化焊缝组织及力学性能。加热温度580℃-620℃,保温2小时。

4结束语

综上所述,采用上述焊接方式进行大厚板埋弧自动焊的焊接效果得到了保证,焊接一次成功率高达98%,焊缝的力学性能符合要求,确保了设备质量,并赢获了时间与信誉。

参考文献:

[1]朱晓先.万箱船厚板埋弧自动焊焊接工艺[J].科技创新与应用,2014 (27).

[2]苗磊,郭晓春,李波,奥氏体不锈钢厚板埋弧自动焊工艺[J],化工装备技术,2002,23 (01).

[3]张秋红,应用STT打底焊减少埋弧自动焊背面清根深度的可行性试验及分析[J].科技创业家,2011 (03).

责任编辑:继电保护

-

云南能源职业技术学院

2018-06-05云南能源职业技术学院 -

中国科学技术大学热科学和能源工程系

-

重庆能源职业学院

2018-06-05重庆能源职业学院