中国重型燃气轮机叶片之殇:受制于人 存在被“卡脖子”风险

体系差距:即使有钱也不知从哪下手

美国GE公司高层曾声称,要买重燃成套技术,除非买下整个GE。

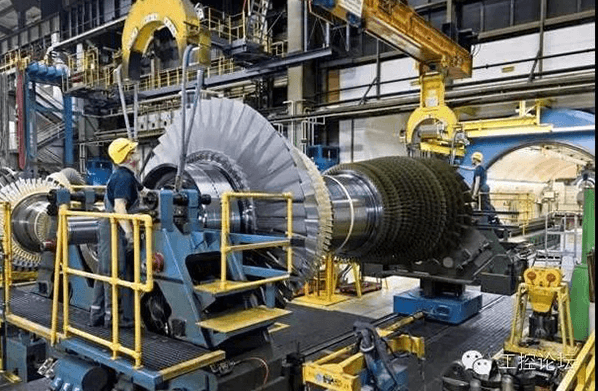

“重型燃气轮机”重大专项总设计师顾春伟教授和上述技术负责人都谈到,国际上大的重燃厂家,主要就是美国GE、日本三菱、德国西门子、意大利安萨尔多4家,与国内三大动力合作的也是这4家。但他们都附带苛刻条件:首先,设计技术不转让;其次,核心的热端部件制造技术也不转让,仅以许可证方式许可本土制造非核心部件。

这两条注定了,没有自主设计能力,我们需要什么样的重燃、能要到什么样的重燃,只能听从人家的意志。核心制造技术不转让,国内上了那么多重燃发电机组,设备运维、备件提供完全受制于人,长期安全稳定运行堪忧;本土制造的许可证又都有期限,到期之后能否付钱再延,还须看他人眼色。所谓“卡脖子”,莫此为甚。

跨国公司秘不示人、惜之如命的设计技术,是真正的核心技术。顾春伟表示,重燃三大部件(压气机、燃烧室、燃气透平)的设计都是难上加难,因为它们需要“大量基础研究支撑”和“长期试验验证及经验积累”,没有长期积累,“即使有钱你也不知从哪儿下手”。

仍以叶片为例。即使分毫不差做足各种极致功课,叶片材料仍是有寿命期限的:重燃叶片,寿命在5万小时、3万小时不等,到期必须报废。

怎么证明5万小时安全运行没问题?极限工况下、5万小时连续不断的材料试验必不可少。试想,一年8000多小时,5万小时要做将近6年,“这还只是做一轮配方、一轮工艺所需时间”,所以“一个人一辈子都做不了几个母合金”。它意味着巨量的投资、巨量的耗时和巨量的数据采集,而且每一步都必须亲历亲为,否则就“不知其所以然”。

“尽早建立起我国完整的设计体系、试验验证体系,才是重燃自主化的关键所在”,中国联合重型燃气轮机技术有限公司负责人如是说。

三位一体:工匠的经验仍不可或缺

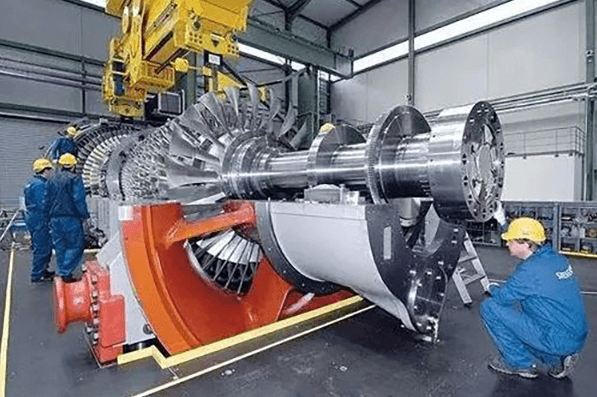

叶片精铸过程中,“拉单晶”工艺很有画面感。

上述技术负责人介绍,一般的铸造,是把金属液浇入模坑、自然冷却,出来的产品是多晶体,就会有晶界。而透平叶片单晶/定向铸造,“是在底下选一个晶体,让它慢慢往上走;上面保持高温,还是液体;然后这个界面一点点往上冷却,所以凝固时间特别长”。

顾春伟称之为“多物理场耦合”,即制造流程中,每一环节涉及各种细节的工艺控制,这种控制又受到各种物理条件的影响,比如湿度、温度、速度等控制下的成型,“每一步都是工匠、工艺、设备的‘三位一体’”。

三位一体中,设备当然必不可少,“先进单晶炉须从德国进口,国产的目前仍不完善。但光强调设备也不行”。单晶制造过程中,涉及多个环节、多位顶尖高手,每人各管一段;每人都身怀绝技,相互不可替代。包括所有的参数控制、补偿等,既靠数据标准,更有“手上的功夫”,也就是经验积累。

因为“多物理场耦合”中,没有一把尺子可以包打天下。这是基于大数据的3D打印仍无法终结工匠的道理,也是我国高端制造流程中目前最紧缺的一环。

责任编辑:售电小陈

-

西北光伏市场分析: 七大经验、四大问题、五大原因、破解弃光三大举措

2018-12-24光伏市场分析 -

拍卖 | 浙江丽水龙泉周调源电站的电站资产 2019年1月7日开拍(变卖)

2018-12-24水电站拍卖 -

太离谱,光伏9.3元/瓦中标!?

-

中国沿海电煤采购价格指数(CECI沿海指数)第54期

2018-12-21电煤采购价格 -

2019年电力行业年度投资策略报告:火电走出低谷 核电方兴未艾

-

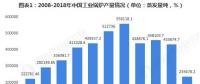

2018年工业锅炉行业发展现状与2019年行业前景分析【组图】

-

拍卖 | 浙江丽水龙泉周调源电站的电站资产 2019年1月7日开拍(变卖)

2018-12-24水电站拍卖 -

三峡水电站年发电量首破一千亿千瓦时,相当于节煤0.3亿吨

2018-12-21三峡水电站 -

17个水电项目!湖南省发改委关于安化县友谊水电站等水电站上网电价的批复

2018-12-20水电上网电价