《能源监测与评价》——高耗能企业的节能监测(五)

(三)高炉的节能监测

1.高炉的节能技术

当今应用于高炉的节能技术主要有高炉煤气余压发电、高炉富氧喷煤技术、低热值煤气燃气轮机技术、高炉炉渣余热回收等。

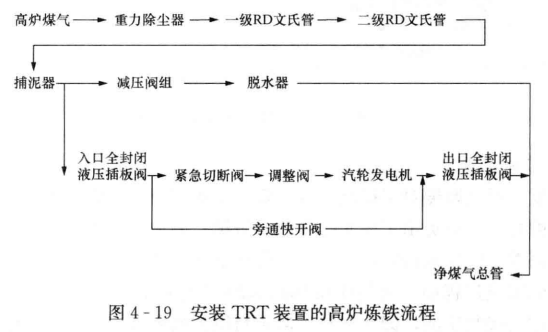

(1)高炉煤气余压发电(TRT)。TRT技术,是国际公认的钢铁企业重大能量回收装置。现代高炉炉顶压力高达0.15~0.25MPa,温度约200℃,因而炉顶煤气中存在有大量物理能。TRT发电装置是利用高炉炉顶煤气的压力和温度,推动汽轮机旋转做功,驱动发电机发电的装置,如图4-19所示。TRT装置包括汽轮机和发电机两大部分,在煤气减压阀前把煤气引入膨胀机,把压力能和热能转化为机械能并驱动发电机发电。在运行良好的情况下,吨铁回收电力约30~54kWh,可满足高炉鼓风机电耗的30%,实质上回收了原来在减压阀中浪费的能量。如果高炉煤气采用干法除尘,发电量还可以增加30%左右。

TRT装置是不需要添加或使用任何能源、燃料的发电设备,发电成本低,可回收高炉鼓风机所消耗能量的25%~50%,是目前发电设备(核能、水利、火力)中投资最低,见效最快,低投入,高产出的节能环保设备。同时,高炉煤气减压过程中产生的噪声由原来采用减压阀组的110~140dB降低到80dB以下,具有很大的经济效益和社会效益。

(2)高炉富氧喷煤技术。高炉热风温度是影响炼铁工序能耗的重要因素之一,高炉风温每提高100℃,高炉喷煤比大约提高20~40kg/t,焦比降低15~30kg/t。通过在高炉冶炼过程中喷人大量的煤粉并结合适量的富氧,达到节能降焦、提高产量、降低生产成本和减少污染的目的。焦化工序能耗是142kg/t,喷吹It煤粉可以减少0.8t的焦,还可以减少炼焦消耗的100kg/t;另外,煤的价格是焦的一半左右,可以带来巨大的经济效益。

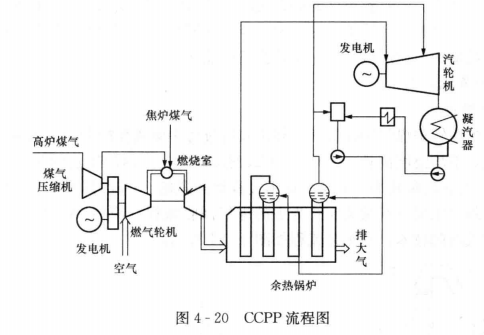

(3)高炉燃气——蒸汽联合循环发电(CCPP)。低热值煤气燃气轮机联合循环发电技术是将煤气与空气压缩到1.5~2.2MPa,在压力燃烧室内燃烧,高温高压烟气直接在燃气透平(GT)内膨胀做功并带动空气压缩机(AC)与发电机(GE)完成燃机的单循环发电。燃气透平摊出烟气温度一般可在500℃以上,余热利用可提高系统效率,再用余热锅炉(HRSG)生产中压蒸汽,并用蒸汽轮机(ST)发电。蒸汽轮机发电是燃机发电的补充,并完成联合循环。CCPP的锅炉和汽轮机都可以外供蒸汽,联合循环可以灵活组成热电联产的工厂。在CCPP系统中还有一个煤气压缩机(GC)单元,特别在低热值煤气发电中,煤气压缩机比较大。众所周知,余热锅炉加蒸汽轮机发电是常规技术,所以CCPP技术核心是燃气轮机,燃气轮机一般是透平空气压缩机、燃烧器与燃气透平机组合的总称(CCPP),总的热效率能提高到43%~46%。CCPP装置由于具有效率高、造价低、省水、建设周期短、启动快等一系列优点,在世界各国电力行业中应用相当广泛。CCPP流程图如图4-20所示。

(4)高压操作。炉顶压力大于0.03MPa为常压操作,高于0.03MPa为高压操作。高炉采用高压操作后,炉内煤气流速降低,从而减小煤气通过料柱的阻力;高压后,如果维持高压前煤气通过料柱的阻力,则可以增加产量。

(5)提高风温。提高风温是降低焦比的重要手段,一般而言,热风温度提高100℃,可使焦比降低35kg/t,目前风温的先进水平达1350~1450℃。我国目前平均水平为1100℃左右,先进的企业可达1250℃。

2.高炉的节能监测

(1)热风温度。人炉热风带入的物理热是高炉所需热量的重要来源,也是影响高炉焦炭淌耗量的重要因素,热风温度的提高实际上是用品位较低的高炉煤气去置换较高的焦炭,从而降低高炉炼铁总的焦炭消耗量;此外,在检测入炉热风温度同时检测高炉热风炉总管上的鼓风炉预热温度,可以检测人炉热风经热风管道和围管后的温度损失。热风温度可在风口中插入耐热钢管,用热电偶进行测量。

(2)炉顶煤气中CO2含量。提高炉顶煤气CO2含量就是提高了煤气利用率,使得炉内燃烧得到更充分的利用,炼铁焦比下降。

节能监测中所分析的高炉炉顶煤气应是混合煤气,煤气的取样点不应设在煤气上升管上,而应该在煤气下降管上。在实际检测中,可以使用现场煤气取样孔或取样管,若取样管的位置在重力除尘器之前也是允许的。煤气取样后应立即分析其CO2含量,一般可使用奥氏气体分析仪,若有条件可用气相色谱仪或红外气体分析仪,一般炉子操作好的,CO2应达到15%以上。

(3)炉顶煤气温度。炉顶温度是指炉顶煤气的温度,它的数值直接表示了炉内热交换状况的好坏,也表示了煤气带出高炉的物理热的大小,是一个比较重要的监测项目。

一般钢铁企业的炼铁高炉内都有测定炉顶温度的仪表,节能监测中可以利用。只要现场仪表符合精度要求,且在检定周期内,可直接读取作为监测值。使用热电偶测定时注意不要使用淘汰型号,所用二次仪表的有效位数应与分度表相适应。

(4)高炉炼铁工序能耗。高炉炼铁工序能耗是高炉炼铁生产综合性能指标,它是炼铁生产设备状况、操作水平、原燃料条件的综合反映,是节能监测项目的一个重要指标。高炉工序能耗属监督审计性质,它是对一个监测期内,利用能源消耗台账和生产统计报表,统计能源消耗量和生铁产量,进一步计算工序能耗。

(四)转炉的节能监测

1.转炉的节能技术

(1)湿式除尘法转炉煤气回收技术。转炉吹炼过程中碳氧反应会产生大量一氧化碳浓度较高的转炉煤气,平均温度高达1450℃,在炼钢过程中,吨钢产生热值为8370kj/m3的煤

气110~120rT13,所含热量几乎占到整个炼钢过程放热量的80%,其回收利用将有利于降低能源消耗。湿式除尘法是以双级文氏管为主的煤气回收流程(简称OG法),同时也是国内发展较快且较为成熟的技术,其工艺流程加图4-21所示。

OG法的流程为经汽化冷却烟道的烟气首先进入一级水溢流固定文氏管,下设脱水器,再进入二级可调文氏管,烟气中的灰尘主要在这里除去,然后经过弯头脱水器和塔式脱水器进入风机系统送至用户或放散塔。

国内某钢厂250t转炉出口烟气温度约为1600℃,采用OG法转炉煤气回收技术,烟气带出的大量热量被冷却烟道所吸收,冷却烟道的余热所产生的蒸汽量达到70~80kg/t,经冷却后的烟气温度小于750℃,其显热得到了充分回收利用。

(2)转炉负能炼钢技术。转炉炼钢工序消耗的总能量小于回收的热量,转炉工序不但不消耗能源,反而外供能源。实现转炉负能炼钢的主要技术措施有:提高转炉煤气、蒸汽回收水平,采用交流变频技术降低电动机消耗,提高自动控制水平等。

首钢炼钢系统实现转炉负能炼钢的重点是减少氧气、电力的消耗,提高转炉煤气和蒸汽的回收,同时降低各类能源消耗。采用钢包蓄热式烘烤器回收加热装置排放烟气的显热,提高燃烧效率,降低焦炉煤气吨钢消耗15.78m3;建设溴化锂吸收式制冷机组,利用蒸汽驱动机组以满足炼钢铸钢区夏季制冷的需求,节省空调电力消耗;采用新型激光煤气分析仪,提高煤气回收时间,吨钢煤气回收量提高到10m3/t以上;采用计算机全自动控制技术,确定最佳回收期,使吨钢煤气回收量提高16.09m3/t。

2.转炉的节能监测

(1)全周期时间。氧气顶吹转炉冶炼全周期时间是一个与能耗有关的综合性指标,包括装料时间、吹氧时间和出炉时间,以及补炉时间、等待时间。转炉的热量损失如表面散热、冷却水带出的物理热均与时间有关,在一定供氧强度下,供氧量与吹氧时间有关,因此,监测全周期时间是必要的。

全周期时间监测方法是使用电子秒表计时,从上一炉钢出炉完成时开始,至本炉钢出钢停止时结束,同时,监测应在生产正常时进行。

(2)废钢比。废钢是转炉炼钢的金属料之一,同时也作为炼钢冷却剂使用。在铁水量相对不足时,多加废钢可提高钢产量,用废钢置换铁水,是一项重要的节能手段。氧气顶吹转炉车间一般都有电子秤,监测时可直接读取。

(3)全炉供氧量和单位能耗。氧气是氧气顶吹转炉冶炼用的主要载能工质,由工厂动力部门用电转换而来,氧气的消耗实际上就是电力的消耗,而全炉供氧量反映了转炉氧气消耗情况。因此,全炉供氧量和单位能耗是作为氧气顶吹转炉炼钢工序的主要考核指标,其值必须在保证生产的同时尽可能降低。

全炉供氧量和单位能耗的监测可以在一定时期内审计电能消耗和产钢量,通过统计报表、能耗台账和现场审核等手段。

(4)出钢温度。如果出钢温度过低或过高,都可能对产品造成影响。钢水出炉温度与其带出物理热有很大关系,但由于转炉重点温度控制是氧气顶吹转炉冶炼操作的重要环节,是工厂生产的控制参数,必须保持在一定范围内,否则需升温或降温才能出炉。

(5)转炉煤气回收量。在氧气顶吹转炉中,燃烧生成的碳氧化合物进行回收后进人转炉煤气柜,供给各个工序使用,降低能耗。目前大部分企业均有自身的转炉煤气柜,回收自己的转炉煤气并实时统计。

(6)蒸汽回收量。很多大中型转炉采用汽化冷却烟道产生蒸汽,并入蒸汽管网,降低锅炉燃料消耗。

责任编辑:继电保护

-

现货模式下谷电用户价值再评估

2020-10-10电力现货市场,电力交易,电力用户 -

PPT | 高校综合能源服务有哪些解决方案?

2020-10-09综合能源服务,清洁供热,多能互补 -

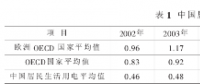

深度文章 | “十三五”以来电力消费增长原因分析及中长期展望

2020-09-27电力需求,用电量,全社会用电量

-

PPT | 高校综合能源服务有哪些解决方案?

2020-10-09综合能源服务,清洁供热,多能互补 -

深度文章 | “十三五”以来电力消费增长原因分析及中长期展望

2020-09-27电力需求,用电量,全社会用电量 -

我国电力改革涉及的电价问题

-

贵州职称论文发表选择泛亚,论文发表有保障

2019-02-20贵州职称论文发表 -

《电力设备管理》杂志首届全国电力工业 特约专家征文

2019-01-05电力设备管理杂志 -

国内首座蜂窝型集束煤仓管理创新与实践

-

人力资源和社会保障部:电线电缆制造工国家职业技能标准

-

人力资源和社会保障部:变压器互感器制造工国家职业技能标准

-

《低压微电网并网一体化装置技术规范》T/CEC 150

2019-01-02低压微电网技术规范

-

现货模式下谷电用户价值再评估

2020-10-10电力现货市场,电力交易,电力用户 -

建议收藏 | 中国电价全景图

2020-09-16电价,全景图,电力 -

一张图读懂我国销售电价附加

2020-03-05销售电价附加

-

电气工程学科排行榜发布!华北电力大学排名第二

-

国家电网61家单位招聘毕业生

2019-03-12国家电网招聘毕业生 -

《电力设备管理》杂志读者俱乐部会员招募

2018-10-16电力设备管理杂志