《能源监测与评价》——高耗能企业的节能监测(五)

三、冶金企业专用设备的节能监测

冶金行业类别很多,其工艺流程、工艺设备、能源消耗也千差万别,本书中将不一一叙述,现就对钢铁生产和铜铝生产中几典型设备的节能技术和节能监测进行说明。

(一)焦炉的节能监测

1.焦炉的节能技术

干熄焦(CDQ)-在焦化过程中,如果不熄焦降低焦炭温度,热焦炭与空气接触会迅速消耗。焦炭温度高,现有的皮带送料方式难以使用。此外,焦炭在高炉内除了作燃料外,还起还原性和骨架的作用,热的焦炭强度不够。

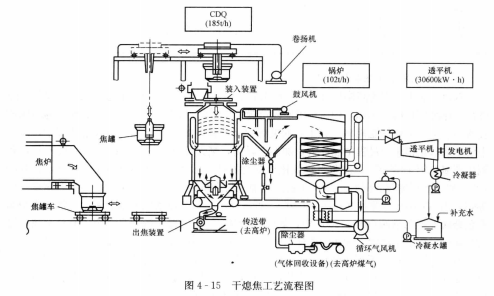

干熄焦是用CO2、惰性气体等穿过红焦层对焦炭进行冷却,焦炭冷却到250℃以下,惰性气体升温至800℃左右,送到余热锅炉产生蒸汽,具体工艺流程如图4-15所示。炭化室推出的约1000℃的红焦由推焦机推入焦罐中,焦罐车将其牵引到横移装置处,把装有红焦的焦罐横移到提升井,提升吊车把其提升并运送到干熄槽顶部,经装料装置把红焦装入干熄槽中。红焦在冷却室内与循环鼓风鼓人的200℃惰性气体进行换热,温度降低到230t以下;由排料装置排到皮带运输机上运至炉前焦库。惰性气体吸收了焦炭的显热温度升到900~950℃,经一次除尘后进入余热锅炉产生蒸汽,从锅炉出来的惰性气体又降至200℃左右,经二次除尘降温后,再次送入干熄焦槽中。余热锅炉产生中压蒸汽,可并入蒸汽管网或送入发电机组发电。

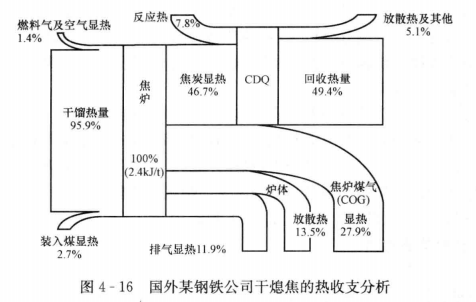

焦化生产中,出炉红焦显热占焦炉能耗的35%~40%,采用干熄焦可回收约80%的红焦显热。按照目前技术条件,平均每干熄1t焦,可回收450℃,3.9MPa的蒸汽0.45t以上;扣除干熄焦工艺的自身电耗,可净发电20~30kWh/t焦,折合标准煤8~12kg/t。根据宝钢的生产实际,CDQ可降低能耗50~60kg/t,国外某钢铁公司对其炼焦炉和CDQ得热收支进行分析,如图4-16所示,可见,CDQ可回收炼焦能耗的49.4%。

日本某钢铁企业对其CDQ技术的节能效果进行计算,计算结果如表4-4所示。年节约电能850MWh/a,总的有效燃料节约量(换算为原油)4730kL/a。

济钢焦化厂现有焦炉4座,设计年产焦炭110万t,其干熄焦装置配备2台35t/h的余热锅炉和1台6100kW的背压发电机组,全年可回收余热蒸汽47万t,发电3920万kWh。在国家对节能环保要求越来越严格、能源价格越来越高、能源供应越来越紧张的情况下,干熄焦所带来的经济效益、环境效益、节能效果越发显著。

2.焦炉的节能监测

根据焦炉的工艺特点,焦炉的节能监测项目为出炉烟气温度、出炉烟气中O2含量、出炉烟气中CO含量、焦饼中心温度、炉体表面温升和设备状况。

(1)出炉烟气温度。出炉烟气温度是控制排烟物理热损失的一个很重要的参数。焦炉出炉烟气温度的测定,应选择连续5个燃烧室(注意避开边燃烧室),在燃烧室两侧(即机侧和焦侧)废气开闭器小烟道连接处插入测温仪表(在节能监测中以插入0~500℃的玻璃液体温度计为宜),下降气流的烟气温度在交换前5min开始读数。5个燃烧室两侧各测取3次,以其平均值作为监测值。

(2)出炉烟气中O2含量和CO含量。出炉烟气中O2含量是控制排烟物理热损失的另一个很重要的参数,CO含量则表示燃烧的化学不完全燃烧情况。这两个参数的监测是必要的。选取两个燃烧室,取样点设置在两侧小烟道连接管处,在交换前各取下降气流烟气样一次,并立即进行成分分析,成分分析仪器可使用燃烧效率测定仪或奥氏气体分析器。

(3)焦饼中心温度。焦饼中心温度是影响结焦质量的重要控制参数。在节能监测中,焦饼中心温度可抽测一个炭化室。

(4)炉体表面温升。炉体表面温升表示焦炉炉体的绝热保温情况。

由于焦炉炉体尺寸很大,在节能监测中要测定全部表面的温度工作量很大,也是没有必要的。监测时可选择分别处于初、中、末结焦时间的3个炭化室及其燃烧室进行抽测。每个炭化室和燃烧室按炉顶、炉墙(炉门)分别测定,炉顶按机侧、中间、焦侧测定3点(应避开炭化室装煤孔),炉墙(炉门)按上、中、下测定3点。

(二)烧结机的节能监测

1.烧结机的节能技术

(1)低温余热回收、炉渣显热回收等技术。烧结热平衡计算表明,热烧结矿的显热和废气带走的显热约占总支出的60%。从节省能源,改善环境,提高企业经济效益出发,应尽可能回收利用。

当烧结进行到最后,烟气温度明显上升,机尾风箱排出的废气温度可达300~400℃,含氧量可达18%~20%,这部分所含显热占总热耗的20%左右。从烧结机尾部卸出的烧结饼温度平均为500~800℃,其显热占总热耗的3526~45%。热烧结矿在冷却过程中其显热变为冷却废气显热,废气温度随冷却方式和冷却机部位的不同在100~450℃之间变化,其显热约占总热耗的30%,相当于(380~600)×103kj/t烧结矿的热量由环冷机废气带走。因此,环冷机废气和机尾风箱废气是烧结余热回收的重点。

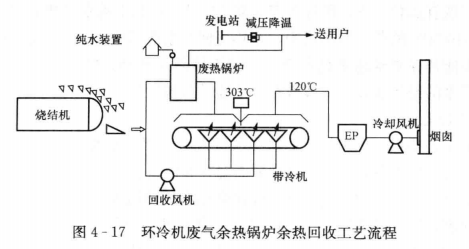

(2)环冷机废气余热锅炉。高温废气从环冷机上部的两个排气筒抽出经重力除尘器进入余热锅炉进行换热,锅炉排出的150~200℃的废气由循环风机送回环冷机风箱连通管循环使用。系统中专设一台常温风机,其作用是当余热回收设备运行时补充系统漏风。余热回收设备不运行而烧结生产仍在进行时,可打开余热回收区的排气筒阀门,启用该风机,以保证环冷机的正常运行并使它卸出冷烧结矿的温度低于150℃,其工艺流程如图4-17所示。

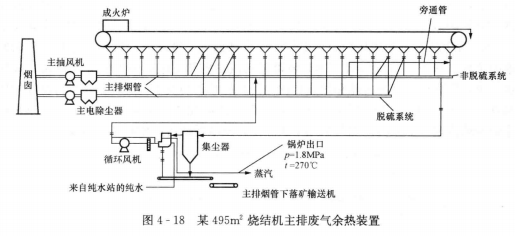

(3)烧结机废气余热镉炉。烧结主排烟气从热回收区抽出经重力除尘处理,进入余热锅炉进行热交换,锅炉排出150~200℃的低温烟气再经循环风机返回烧结机主排烟管。系统中没有旁通管,当最后一个风箱由于漏风而使温度下降时,可将此风箱的烟气送回至前面合适的主排烟管道,以保证抽出的烟气温度在一个较高的水平上。当最后一个风箱温度回升时,这部分烟气还可继续回收利用。此外,在热回收区与非回收区之间不设隔板,用远程手动操作调节烟气量,从而保证稳定操作不影响烧结生产,同时确保主电除尘器人口烟气温度在露点以上。某495mz烧结机主排废气回收利用装置如图4-18所示。

2.烧结机的节能监测

(1)料层厚度。料层厚度对于提高产量、降低能耗有着重大的影响。冶金工业部在《烧结工序节约能源的规定》中提出了要实行厚料层烧结,要求各企业应从强化造球、提高混合料温度、盖上布料等方面采取措施,为厚料层烧结创造条件。

在节能监测的实施过程中,直接用量具插入料层测量厚度有一定困难,并容易造成误差,监测时可采用间接测定法,即在布料后测定料层顶面到台车上沿的高度,以台车总深度减去测定值作为料层厚度的监测值。

(2)废气温度。烧结机产生的废气量很大,其平均温度为80~180℃,若从位于烧结机的起点至终点的主废气管道来看,废气温度范围为50~500℃。对于这部分废气的回收利用是烧结机的重要节能手段。

(3)烧结矿残碳含量。烧结矿原料和燃料的配比一般在工艺上都是根据原料条件对烧结矿的要求确定的,在原料无大的波动的情况下,这个配比一般是不变的。烧结料在烧结过程完成时应完全烧透,所配焦沫或无烟煤同时也应烧尽。在实际生产过程中,烧结矿残碳含量应达到某一特定的数值之下。这个指标不仅控制了能源消耗,保证固体燃料最大程度利用,而且对烧结矿质量有重大影响。如果烧结完成顺利,烧结矿烧透,残碳含量低,则烧结矿强度高、质量好、成品率高、产量也会相应提高,返矿率降低,单位成品烧结矿能耗也相应降低。

(4)点火煤气消耗。烧结机点火煤气消耗也是影响烧结能耗的一个重要技术经济指标,

冶金工业部《烧结工序节约能源的规定》提出,要经常测定炉气成分和压力,不断研究改进点火工艺,研究炉型结构,改进烧嘴,降低点火燃耗,并规定具体指标:50m2及其以上的烧结机,点火燃耗应不大于125MJ,50m2以下的烧结机应不大于210MJ。

测定点火煤气消耗,要测定点火煤气的流量、温度、压力,并取样分析其成分、计算其低位发热量。若现场有流量、压力、温度仪表,且在检定周期内,可以利用现场仪表。

责任编辑:继电保护

-

现货模式下谷电用户价值再评估

2020-10-10电力现货市场,电力交易,电力用户 -

PPT | 高校综合能源服务有哪些解决方案?

2020-10-09综合能源服务,清洁供热,多能互补 -

深度文章 | “十三五”以来电力消费增长原因分析及中长期展望

2020-09-27电力需求,用电量,全社会用电量

-

PPT | 高校综合能源服务有哪些解决方案?

2020-10-09综合能源服务,清洁供热,多能互补 -

深度文章 | “十三五”以来电力消费增长原因分析及中长期展望

2020-09-27电力需求,用电量,全社会用电量 -

我国电力改革涉及的电价问题

-

贵州职称论文发表选择泛亚,论文发表有保障

2019-02-20贵州职称论文发表 -

《电力设备管理》杂志首届全国电力工业 特约专家征文

2019-01-05电力设备管理杂志 -

国内首座蜂窝型集束煤仓管理创新与实践

-

人力资源和社会保障部:电线电缆制造工国家职业技能标准

-

人力资源和社会保障部:变压器互感器制造工国家职业技能标准

-

《低压微电网并网一体化装置技术规范》T/CEC 150

2019-01-02低压微电网技术规范

-

现货模式下谷电用户价值再评估

2020-10-10电力现货市场,电力交易,电力用户 -

建议收藏 | 中国电价全景图

2020-09-16电价,全景图,电力 -

一张图读懂我国销售电价附加

2020-03-05销售电价附加

-

电气工程学科排行榜发布!华北电力大学排名第二

-

国家电网61家单位招聘毕业生

2019-03-12国家电网招聘毕业生 -

《电力设备管理》杂志读者俱乐部会员招募

2018-10-16电力设备管理杂志