《能源监测与评价》——高耗能企业的节能监测(五)

(五)炼钢电弧炉的节能监测

1.电弧炉炼钢的节能技术

国内电弧炉炼钢的能耗在210kWh/t,电弧炉由于没有烧结、球团、焦化和高炉工艺,流程从总体上看要比高炉能耗低,电弧炉能耗317kg/t,同比转炉工序能耗700.17kg/t低很多。

电弧炉节能主要有减小电弧炉本体冶炼耗电量和电弧炉高温含尘废气的余热回收,废气温度高达1000~1400℃,携带热量占电弧炉输入总能量的25%—50%。

2.电弧炉炼钢的节能监测

电弧炉炼钢是间歇性作业,监测时间应选定为上一炉出钢完毕至监测炉次出钢完毕为止的一个完整周期,要求冶炼正常,供电正常。

(1)冶炼时间。冶炼时间和冶炼电耗、炉体散热损失、冷却水带出热量、电能损失等各项热量支出成正比关系。当前,电弧炉炼钢节能措施中有许多缩短冶炼时间的措施,如强化用氧、不烘炉炼钢、炉外精炼等。因此,冶炼时间的监测很有必要。

冶炼时间监测应使用两块电子计时秒表,一块用于测定全周期时间(补炉、装料、熔化期、氧化期、还原期及出钢各工艺所用时间),从上一炉出钢完成到本次出钢完成;另一块测定总送电时间,从送电时开始到送电结束的时间,其中因加料、扒渣等操作停止送电时应停止计时。

(2)出钢温度。钢水出炉前要调整到适当温度,当出钢温度不适当将给后续浇铸操作带来困难并影响钢的质量,也同时关系到冶炼电耗。经计算,吨钢每升高1℃,需耗电0.38kWh,而在高温下每升高1℃,所需电耗远远不止这个量。

出钢温度的监测使用快速热电偶(插入式)在还原期停止送电后测定。

(3)相电阻或电能损失。相电阻或电能损失都是表示炼钢电弧炉电气系统的指标,是电弧炉炼钢能量平衡中的大项之一,将其列入监测项目使电弧炉监测更为完整。

(4)电弧炉炼钢冶炼电耗和工序能耗。电能是电弧炉炼钢的主要能源,它的单耗决定着工序能耗的高低。冶炼电耗占电弧炉炼钢工序能耗的80%左右。因此,冶炼电耗和工序能耗是作为电弧炉炼钢工序的主要考核指标,其值必须在保证生产的同时尽可能降低。

(5)炉盖和炉门开启时间。炼钢电弧炉在生产过程中特别是在熔化期后期到出钢这一段时间内,炉内温度很高,炉盖和炉门的开启将会造成大量辐射热损失。炉盖和炉门的开启时间用电子计时秒表测定,记录开启的次数和时间。如果有辐射热流计,则可直接测量辐射热损失。

(六)轧钢加热炉的节能监测

1.轧钢加热炉的节能技术

轧钢工序能源消耗最多的是轧钢加热炉,占50%以上,从轧钢工序上节能,首先应从加热炉节能着手,主要包括:①合理的炉型及烧嘴布置;②采用先进的燃烧器,如蓄热式燃烧器,蓄热式加热炉技术的核心是高风温燃烧技术,它具有高效烟气余热回收(排烟温度低于150℃),采用蓄热式加热炉技术,可将加热炉排放的高温烟气降至150℃以下,将煤气和空气预热到1000℃以上,使用低热值、低价的高炉煤气替代焦炉煤气或重油,热回收率达80%以上,节能30%以上,加热能力提高,生产效率可提高10%~15%,减少氧化烧损,有害废气量(如CO2、NO_、SOr等)的排放大大减少;③减少炉体热损失,如废气热损失、炉体散热损失、冷却水带走的热损失等。

2.轧钢加热炉的节能监测

对轧钢加热炉进行监测时其必须已连续运行3天以上,这是因为在监测时轧钢加热炉应处于正常稳定工作状态,炉体应已达到热平衡,本身不再继续蓄热。一般轧钢加热炉连续运行3天后可基本达到这一状态。监测前至少应维持2h以上正常生产时间,应保持炉子正常出钢,轧机正常作业,不能处于保温待轧或强化加热等不正常状态(目的是为了消除不正常因素对监测结果的影响)。正常生产状态应保持到监测的现场工作实施完毕。

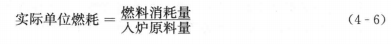

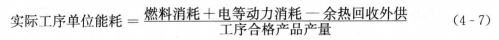

(1)单位燃耗和工序能耗。单位燃耗和工序能耗是直接反映轧钢加热炉能耗水平的重要指标,对轧钢加热炉的监测应首先考虑这个指标。单位燃耗的监测可以在选定的统计期内,选定一炉钢料,在炉子运行正常时进行装料加热,在一炉钢料加热完了,记录下所耗燃料量,称出烧钢量,就可以得出加热炉实际单位燃耗,也可以企业的台账或报表为准。

(2)排烟温度。轧钢加热炉最主要的热损失就是排烟带出的物理热,排烟温度是影响这项热损失的关键参数。同时,轧钢加热炉的重要节能措施就是降低出炉烟气温度和排烟温度。

(3)空气系数。空气系数是评价炉内燃烧好坏的主要指标,最佳的燃料燃烧是低空气系数和烟气中没有不完全燃烧成分。如果空气过剩量很大,虽然可以保证燃料完全燃烧,但增大了烟气量,这将导致烟气带出的物理热增大。如果空气量不足,则在烟气中存在大量可燃成分,将导致大量的不完全燃烧热损失。

空气系数和排烟温度的监测一样,应在炉膛出口处和余热回收装置烟气处进行。

(4)炉渣可燃物含量。这一监测项目只对固体燃料加热炉有实际意义。燃料燃烧是把化学能转变为热能的过程,是能源利用的第一步。燃烧效率即化学能转换为热能的转换效率的高低,直接影响着轧钢加热炉的热效率,影响着轧钢加热炉的燃料消耗。

一般情况下,轧钢加热炉所用的固体燃料(煤)的灰分是一定的,炉渣中可燃物含量增大,其灰分含量必然随之减少,根据灰平衡原理。灰渣总量也就相应增加,这样就造成了炉渣中可燃物总量大大增加,而与之成正比的机械不完全燃烧热损失就相应地大大增加。

炉渣中可燃物含量测定需要在生产现场取炉渣样,在实验室进行化学分析。

(5)炉体表面温升。轧钢加热炉正常生产过程中,通过炉体向环境散失一些热量,也是一种能量损失。炉体表面散热不仅增加燃料消耗,而且使得劳动条件恶化。炉体散热主要与两个因素有关,一个是炉体外表面积,另一个是炉体外表面温度及环境温度。炉体外表面积在炉子设计和施工时就已确定,是不能改变的,要降低炉体散热,就只有降低炉体表面温度(与环境温度的差值)。所以,将炉体表面温升列为表示炉体散热情况的监测项目。

炉体表面温升测定一般按炉型把炉体划分为二段或三段,分别测定每一段炉体炉顶、炉墙的温度及其环境温度,以各部位炉体平均温度与实测环境温度的差值作为监测值。

炉体每一部分可等分成3×3块,每块中心作为一个测点,遇到炉门、烧嘴孔、热电偶孔等特殊位置时应适当错位,避开这些特殊位置。

(6)出炉钢坯(锭)温度。出炉钢坯(锭)温度是加热质量的重要指标。目前,合理降低出炉钢坯温度是轧钢加热炉的节能措施之一。在轧制设备允许的条件下,降低出炉钢坯温度,可以降低炉子温度水平,减少炉子热掼失,降低燃料消耗。例如,出炉钢坯温度降低50℃,平均可以节约燃料4%以上。此外,还能够提升炉子寿命,提高生产能力。

对于薄钢坯,可以用光学高温计、光电高温计或红外测温仪测量其表面温度;对于厚钢坯,除了测量表面温度外,还应在其上面钻孔,用热电偶测其内部温度。

(七)炼铜闪速炉的节能监测

1.炼铜闪速炉的节能技术

铜熔炼应采用先进的富氧闪速熔炼池熔炼工艺,替代反射炉、鼓风炉和电弧炉等传统工艺,提高熔炼强度。闪速炉炼铜的生产量占世界铜总产量的一半,已成为当今铜冶金所采用最主要的熔炼技术,被普遍认为是标准的清洁炼铜工艺。其优点在于:熔炼强度高,能量消耗不足传统炼铜方法的一半;采用富氧熔炼工艺、高品位铜锍等生产技术,降低了能源消耗,提高生产率;铜锍品位容易控制,便于下一步吹炼。

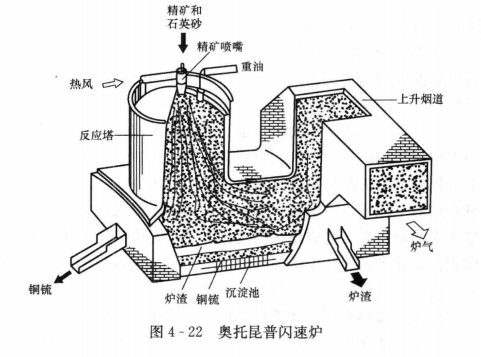

闪速熔炼是一种将具有巨大表面积的硫化铜精矿颗粒、熔剂与氧气或富氧空气或预热空气一起喷入炽热的炉膛内,使炉料在漂浮状态下迅速氧化和熔化的熔炼方法。该法使焙烧、熔炼和部分吹炼过程在一个设备内完成,不仅强化了熔炼过程,而且大大减少了能源消耗,改善了环境。闪速熔炼根据不同炉型的工作原理可分为两类:奥托昆普和国际镍公司因科(lnco)型。奥托昆普法熔炼特点是采用高热与富氧空气将干燥铜精矿垂直喷人靠闪速炉一端的反应塔内进行反应。奥托昆普闪速炉如图4-22所示。

2.炼铜闪速炉的节能监测

(1)空气系数。化学不完全燃烧热损失是燃烧组织不良所造成的,可以通过改进燃烧装置,合理组织燃烧予以完善。空气系数的监测是检查炉内燃烧状况的基本方法。从空气系数的监测和调整,既可以降低化学不完全燃烧热损失,又可以适当降低排烟温度。

(2)入炉铜精矿水分含量。入炉铜精矿水分含量的监测是降低反射炉燃耗的措施之一,铜的活法冶炼是高温熔炼过程,其热效率远远低于低温过程的干燥、焙烧,在保证配料制粒的条件下,应尽量控制低的人炉料含水量。计算结果表明,入炉料含水量每降低1%,呵使熔炼的燃料率约下降0.2%。

(3)炉壁温度。炉体散热的监测是节能和改善劳动条件的重要内容之一。

(八)铝电解槽的节能监测

1.铝电解槽的节能技术

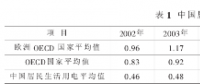

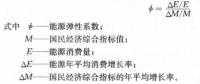

铝金属所消费的能源约占有色工业总能耗的75%,耗电量极大,电能是铝电解主要成本构成部分。目前生产1t铝需要13000~15000kWh的直流电,电能耗要占铝成本的45%以上。目前铝行业电耗为:国内电解铝交流电耗平均水平为1.46万kWh/t,国外为1.420万kWh/t,相差400kWh/t。国内电解铝电耗高的原因主要是电流效率低,以及阴极电压降偏高,国内目前电解铝电流效率多数在91%~93%之间,平均电压约为4.2V。要节约电能,最主要的就是要降低平均电压和提高电流效率。降低平均电压的途径主要有:降低阳极电流密度、加强电解槽绝热保温、加大母线面积、改善电解质成分、使用石墨化阴极炭块替代普通炭块作阴极。

近年来较为先进的节能技术有:①电解槽余热利用;②使用熔断器,提高电能利用率,100台160kA系列的电解槽,每年开20台槽,每次停电10min,每年将少生产铝液300t,使用熔断器后,每年可以多生产铝液,也能降低平均能耗;③对槽形进行改进,增强电解槽散热,降低电流空耗;④控制电解槽含氟烟气排放,提高电解烟气净化水平。

2.铝电解槽的节能监测

铝电解槽的节能监测有别于一般工业窑炉的监测,它的监测,除了直接测定各部位的散热外,主要是从工艺过程分析得出的工艺控制参数中选定监测项目。

(1)单位电解铝电耗。单位电解铝电耗是电解铝的综合生产指标,目前我国铝厂,吨铝平均直流电耗为15700kWh,综合交流电耗16800~17000kWh;吨铝预焙槽电耗为14500kWh,交流电耗为15000kWh。

吨铝电耗的监测可以在一定时期内审计电能消耗和产铝量,也可以在监测期内进行监测

(2)电流效率。电流效率是反映电解槽电能利用情况的一个综合性指标,其定义为实际电解产量与理论电解产量之比。工业铝电解槽的平均电流效率一般为85%—92%,电流一定时,电流效率的提高,可以提高产量,节约电能。要使母线配制达到对槽内金属的电磁力影响最小,保证槽内铝液面稳定,熔炼流速较低,这是获得高电流效率的先决条件。

(3)槽电压。槽电压指单个电解槽的电压降,是电解生产中与电耗有关的重要工艺控制指标。槽电压的高低直接影响到单位产铝的电能消耗。减少这些组成电压降的措施除加强电解槽保温、加宽母线、改善电解质成分、降低电流密度外,还应控制阳极效应,减少电解过程副反应。槽电压增大,最终表现为电能消耗的增大。

槽电压可用电压表测定阳极母线与阴极母线之间的电压获得,要求所用精度较高(0.5级以上)的直流毫伏表或精密数字万用表。

责任编辑:继电保护

-

现货模式下谷电用户价值再评估

2020-10-10电力现货市场,电力交易,电力用户 -

PPT | 高校综合能源服务有哪些解决方案?

2020-10-09综合能源服务,清洁供热,多能互补 -

深度文章 | “十三五”以来电力消费增长原因分析及中长期展望

2020-09-27电力需求,用电量,全社会用电量

-

PPT | 高校综合能源服务有哪些解决方案?

2020-10-09综合能源服务,清洁供热,多能互补 -

深度文章 | “十三五”以来电力消费增长原因分析及中长期展望

2020-09-27电力需求,用电量,全社会用电量 -

我国电力改革涉及的电价问题

-

贵州职称论文发表选择泛亚,论文发表有保障

2019-02-20贵州职称论文发表 -

《电力设备管理》杂志首届全国电力工业 特约专家征文

2019-01-05电力设备管理杂志 -

国内首座蜂窝型集束煤仓管理创新与实践

-

人力资源和社会保障部:电线电缆制造工国家职业技能标准

-

人力资源和社会保障部:变压器互感器制造工国家职业技能标准

-

《低压微电网并网一体化装置技术规范》T/CEC 150

2019-01-02低压微电网技术规范

-

现货模式下谷电用户价值再评估

2020-10-10电力现货市场,电力交易,电力用户 -

建议收藏 | 中国电价全景图

2020-09-16电价,全景图,电力 -

一张图读懂我国销售电价附加

2020-03-05销售电价附加

-

电气工程学科排行榜发布!华北电力大学排名第二

-

国家电网61家单位招聘毕业生

2019-03-12国家电网招聘毕业生 -

《电力设备管理》杂志读者俱乐部会员招募

2018-10-16电力设备管理杂志