《能源监测与评价》——轻纺企业的节能监测(二)

(二)纺织工业节能技术

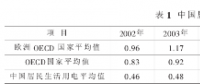

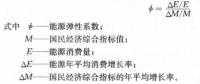

我国是世界上最大的纺织品生产国,纱、布等产量均居世界第一位。然而,纺织行业在高速发展的同时,却面临着环境的约束和日趋激烈的国际市场竞争,尤其是资源利用率偏低、能耗居高不下,高能耗带来的高成本严重削弱了纺织企业的竞争力。统计数据显示,当前我国纺织、轻工等8个行业主要产品单位能耗平均比国际先进水平高40%,因此,在节能方面,存在着较大的潜力空间。我国印染企业总体上与国外相比单位产品取水量是发达国家的2~3倍,能源消耗量则为3倍左右。通常,印染环节能耗占纺织产品链能耗的30%以上,而印染环节的能源利用效率却很低,印染厂用能so%为蒸汽,主要在给水加热达到工艺温度、烘干、蒸汽三方面,其中给水加热占到消耗量的65%以上,高温排液量大,热能利用率只有35%左右。目前,只有少部分企业采用余热回收利用技术,而量大面广的企业热废气、热废水直接排放,设备控制没有节能装置。

1.节电锭带的应用

(1)技术内容。采用CNG橡胶节电锭带代替棉锭带。

(2)效果分析。采用CNG橡胶节电锭带代替棉锭带,可节电5%左右,节电效果比较明显,并且不影响成纱质量。

(3)典型案例。某纺纱厂,在FA506型细纱机上分别配用棉锭带、.CNG橡胶节电锭带进行纺纱节电试验对比。纺纱品种为T/C13tex,设计捻度为每10cm95.2捻,锭速105r/min;锭子型号为3203型。试验在10台FA506型细纱机上进行,改前全部配用棉锭带,改后全部配用CNG椽胶节电锭带。为保证试验的准确性,缩短改前、改后间隔时间,使更换锭带,机械状态、纺纱工艺保持不变。在同台、同品种、同工况条件下对CNG橡胶节电锭带与棉锭带的用电情况进行了测试,测试时间为6个月。棉锭带纺纱产量为344kg,用电量为795.6kWh,单耗2.313kWh/kg;CNG橡胶节电锭带纺纱产量为94kg,用电量为204.9kWh,单耗2.18kWh/kg,CNG橡胶节电锭带相对于棉锭带节电率为5.76%。细纱机万锭年节电量约为1.78×10skWh,每万锭年节约电费10.68万元,全年节约电费213.6万元。

2.PLC和变频技术

(1)技术内容。空调系统耗电量占总耗电量的30%左右。由于空调系统都是按最大负载并增加一定余量设计,而实际上一年当中,大部分时间负载都在70%以下运行。另外,由于控制精度受到限制,造成能源浪费和设备损失,从而导致生产成本增加,设备使用寿命缩短,设备维护、维修费用增大。

对空调系统送风机实行变频控制,利用变频器、PLC(可编程序控制器)、数模转换模块、温湿度传感器等器件的有机结合,构成温差闭环自动控制系统。变频器装机容量按照系统最大负荷再增加10%~20%余量选择。

(2)效果分析。风机、泵类设备均属平方转矩负载。当转速降为原转速的80%时,功率降为原功率的51.20/:。采用变频器和PLC控制可以调节电动机转速,从而达到节电目的,节电率一般在20%~50%。

(3)典型案例。2006年,某纺织企业对空调送风机实行了变频控制,以后纺工序为例,

风机型号为Y280M-6,额定功率为45kW,额定转速为980r/min,全年运行时间按照340天计算。改造前,年耗电量为160574kWh,改造后,年耗电量为96466kWh,节电率40%,年可节约电费8万余元,投资回收期约15个月,节能效果明显。

3.活性染料短流程湿蒸染色

(1)技术内容。活性染料短流程湿蒸染包是一种全新的平幅染色工艺。该工艺特点是织物浸轧染液后,不经预烘,直接在一个可控制温度和湿度的反应箱内进行反应,处理后的织物各方面性能与传统工艺相比,都有明显提高。

该技术工艺流程为:进布一浸轧染液(染料与碱剂轧液率为60%~70%)一红外线反应区高温蒸汽箱——水洗——皂洗——水洗——烘干。

(2)效果分析。该工艺具有流程短、重现性好、工艺条件相对宽、固色率高、色泽鲜艳、节能、节约染化料、有利于环境保护等优点,与传统工艺相比,能耗可降低20%~30%。

4.蒸发冷却技术

(1)技术内容。空气调节是棉纺织厂必不可少的环节之一,空调用电占总用电量的15%~25%。蒸发冷却技术是一种新型空调制冷技术,它利用干湿球的温差作为推动力,使空气和水进行热湿交换,制冷性能系数(COP)很高。蒸发冷却空调主要有三种形式,即单元式直接蒸发冷却空调机、湿膜蒸发式加湿(降温)器及间接蒸发冷却和直接蒸发冷却相结合的复合式蒸发冷空调机。

(2)效果分析。蒸发冷却制冷机与一般常规制冷机相比,COP可提高2.5~5倍,从而大大降低空调制冷能耗。

5.微波技术

(1)技术内容。微波技术可用于纺织材料的测湿、烘干、染料及高分子材料的合成及染整加工等,具有均匀、高效、节能、污染小等特点。微波技术在纺织上的应用主要有:

1)微波测湿。回潮率、含水率是纺织材料的重要性能之一。近年来,智能微波测湿仪已被用于测湿。测湿原理为:当微波发射到纺织材料上,材料在微波外电场作用下,分子产生极化,微波以很高的频率变化电场极性而使分子快速转动,相邻分子之间相互作用产生类摩擦效应,使分子热运动加剧,材料温度升高。

2)微波加热与烘干。微波加热是靠电磁波将能量传递到纺织品内部,微波加热烘干具有快速、均匀及穿透性大的特点,含水织物的水分在微波场中可得到快速地烘燥,织物回潮率在短时间内可降至2%以内。

3)微波染整加工。微波在烘燥等领域内的应用已很普遍,并已作为热源用于人们的日常生活中。在染整行业,除了可用于烘干外,还可用于染色。微波染色是一种应用电磁波进行染色的技术,与传统染色相比,具有污染小,节约能源,降低成本,染色织物稳定的特点。

(2)效果分析。

1)微波测湿技术。应用微波测湿技术,对于质量为109左右的棉纤维、合成纤维、羊毛等分子材料,耗电功率为250W,测湿时间只需2~5s;而传统的烘箱测湿法耗电功率一般为3000W,测湿时间为1.5h,且易损坏纤维。

2)微波加热技术。微波加热不仅具有反应速度快、反应效率高的特点,而且有益于环境。

3)微波染整加工。与传统染色相比,微波染色的优点:①热量在纤维内部扩展,无游移、渗化、白花,着色均匀,色牢度高,质量好;②染料扩散迅速,固色时间短,甚至可缩短至1/10;③设备简单,控制迅速、简便,可以实现自动控制,加工速度快。

6.低温等离子技术

由于低温等离子体所具有的既可改善聚合物表面性质,同时又不改变聚合物母体性质的特点,使其非常适合纺织材料的改善,且具有节能、高效、无污染等特点。最常周于纺织品改性的低温等离子体可分为两类,即电晕放电和辉光放电。两者比较起来,辉光放电比较稳定,对材料的作用比较均匀,改性的效果比较好,因此大多纺织品的低温等离子体改性处理都采用辉光放电。但辉光放电是在低气压下进行的,设备价格昂贵,且很难实现连续化处理,所以受到一定的限制。电晕放电是在常压下进行的,设备价格较低,可实现连续化处理,因此许多人也在尝试用它来对纺织品进行改性。

7.连续加工技术

虽然连续加工技术设备占地面积大,投入高,整个生产过程中需要有经验和技能的管理人员进行适当的管理和控制。但可以肯定的是,连续化加工具有生产重现性好、批与批之间变化小,节能、节水、省时、劳动力成本低,减少人工操作和提高生产效率等优点,因而它带来的效益是长期性的。

8.短流程/快速系统

染整设备的处理速度越来越快,与此相伴的是设备体积也越来越大,这意味着单位时间内的能耗越来越高,但对于单位产量的织物,能耗通常是降低的。

(1)尽可能以先进的浸轧显色工艺替代卷染机染色。

(2)染色涤棉混纺织物时,省去涤纶纤维染色后的中间烘燥。

(3)用同一类染料染色双组分混纺织物。

9.取消或合并操作单元

(1)一步法预处理工艺。将传统的多步前处理工艺合并,可节能,节约化学品、水和时间。

(2)热丝光。包括织物在一定高温下浸渍高浓度的氢氧化钠丝光溶液,以获得丝光和煮炼的效果,然后在保持预设强力的条件下,冷却溶胀的织物,再洗除多余的碱液。

将合成纤维织物的荧光增白和热定形合并为一步,将染色和整理合并为一步,整理浴中含有整理剂(如高分子树脂)、一定的染料(还原、直接、活性染料或者涂料)、添加剂(润湿剂、柔软剂),并辅以相应的催化剂。这种一步法工艺可使纤维素纤维及其混纺织物的染色与树脂整理同时完成,并且能耗低、用水量少、化学品用量低,从而减轻了环境负担和生产总成本。

责任编辑:继电保护

-

现货模式下谷电用户价值再评估

2020-10-10电力现货市场,电力交易,电力用户 -

PPT | 高校综合能源服务有哪些解决方案?

2020-10-09综合能源服务,清洁供热,多能互补 -

深度文章 | “十三五”以来电力消费增长原因分析及中长期展望

2020-09-27电力需求,用电量,全社会用电量

-

PPT | 高校综合能源服务有哪些解决方案?

2020-10-09综合能源服务,清洁供热,多能互补 -

深度文章 | “十三五”以来电力消费增长原因分析及中长期展望

2020-09-27电力需求,用电量,全社会用电量 -

我国电力改革涉及的电价问题

-

贵州职称论文发表选择泛亚,论文发表有保障

2019-02-20贵州职称论文发表 -

《电力设备管理》杂志首届全国电力工业 特约专家征文

2019-01-05电力设备管理杂志 -

国内首座蜂窝型集束煤仓管理创新与实践

-

人力资源和社会保障部:电线电缆制造工国家职业技能标准

-

人力资源和社会保障部:变压器互感器制造工国家职业技能标准

-

《低压微电网并网一体化装置技术规范》T/CEC 150

2019-01-02低压微电网技术规范

-

现货模式下谷电用户价值再评估

2020-10-10电力现货市场,电力交易,电力用户 -

建议收藏 | 中国电价全景图

2020-09-16电价,全景图,电力 -

一张图读懂我国销售电价附加

2020-03-05销售电价附加

-

电气工程学科排行榜发布!华北电力大学排名第二

-

国家电网61家单位招聘毕业生

2019-03-12国家电网招聘毕业生 -

《电力设备管理》杂志读者俱乐部会员招募

2018-10-16电力设备管理杂志